-

Yalıtım refrakter tuğlalarının kalıplama işlemleri nelerdir?

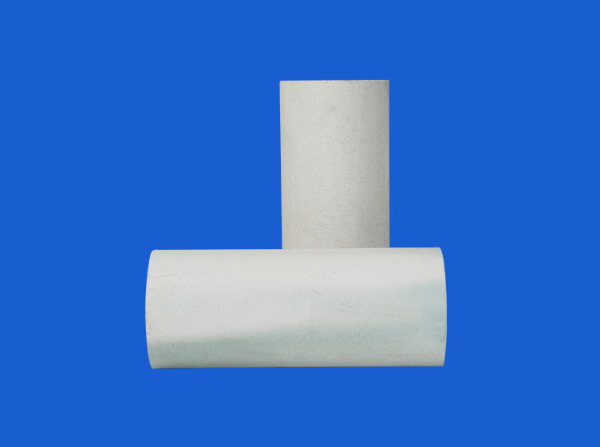

Yalıtım refrakter tuğlaları yüksek sıcaklıktaki endüstriyel alanda hayati bir rol oynamaktadır ve kalıplama işlemleri, ürün kalitesi ve performansının belirlenmesinde önemli bir bağlantıdır. Kalıplama prosesinin seçimi sadece ürünün yapısal stabilitesini ve ısı yalıtım performansını etkilemez, aynı zamanda üretim verimliliği ve maliyet kontrolü ile de doğrudan ilişkilidir. Bu nedenle, farklı kalıplama yöntemlerinin özelliklerinin ve uygulanabilir kapsamının anlaşılması, ürün rekabet gücünün arttırılması açısından büyük önem taşımaktadır. Bulamaç enjeksiyonlu kalıplama teknolojisi Bulamaç enjeksiyonlu kalıplama, ince duvarlı içi boş ürünler için uygun, verimli bir kalıplama işlemidir. Bu yöntem, çamuru bir alçı kalıba enjekte eder ve nispeten kuru bir çamur filmi oluşturmak üzere çamurdaki nemi kademeli olarak emmek için alçıtaşının su emme özelliklerini kullanır. Zaman geçtikçe çamur tabakası kalınlaşmaya devam eder ve sonunda gerekli yeşil gövde kalınlığına ulaşır. Bu sırada kalıptaki fazla çamuru dökün ve belirli bir dayanıklılığa ulaştıktan sonra yeşil gövdeyi kalıptan çıkarın, kurutun ve onarın. Bulamaç enjeksiyonlu kalıplama için çamurun nem içeriği genellikle %35 ila %45 arasındadır ve termokupl manşonları, yüksek sıcaklık fırın tüpleri ve potalar gibi ince duvarlı içi boş ürünlerin üretiminde yaygın olarak kullanılır. Bu süreç, ürün kalitesini sağlarken üretim verimliliğini etkili bir şekilde artırabilir ve maliyetleri azaltabilir. Plastik kalıplama (ekstrüzyon kalıplama) Ekstrüzyon kalıplama olarak da bilinen plastik kalıplama esas olarak şerit ve tüp şeklindeki boşlukları üretmek için kullanılır. Bu işlemde su içeriği %16 ila %25 olan plastik kil kullanılır ve kili karıştırmak, ekstrüde etmek ve kalıplamak için sürekli bir spiral ekstrüder veya bir hidrolik pres ile birlikte bir bıçaklı karıştırıcı kullanılır. Ekstrüzyon kalıplama işlemi sırasında kil, düzgün bir kesite sahip bir işlenmemiş parça oluşturmak için güçlü basınç altında kalıp deliğinden geçer. Bu kalıplama yöntemi, yüksek üretim verimliliği, stabil ham madde boyutu ve iyi yüzey kalitesi gibi avantajlara sahiptir ve özellikle düzgün kesitlere sahip şerit ve tüp şekilli refrakter ürünlerin üretilmesi için uygundur. Makine sıkıştırmalı kalıplama teknolojisi Yarı kuru kalıplama olarak da bilinen makine sıkıştırmalı kalıplama, işlenmemiş parçayı hazırlamak için yaklaşık %2 ila %7 su içeriğine sahip kil kullanır. Bu işlem çeşitli tuğla presleri, sıkıştırma makineleri ve vibrasyon makineleri ile kalıplanır. Plastik kalıplamayla karşılaştırıldığında, makine sıkıştırmalı kalıplamayla üretilen işlenmemiş parça daha yüksek yoğunluğa ve dayanıklılığa sahiptir, kurutma ve pişirme sırasında daha az büzülmeye sahiptir ve ürün boyutunun kontrolü kolaydır. Makina presleme, refrakter üretiminde yaygın olarak kullanılan şekillendirme yöntemlerinden biri olup, ergitilmiş korindon, mullit ve zirkonyum korindon gibi gelişmiş refrakter malzemelerin üretiminde yaygın olarak kullanılmaktadır. Makineli preslemede, farklı üretim ihtiyaçlarını karşılamak için çeşitli özel şekillendirme yöntemlerine de bölünebilir. Sürtünmeli tuğla presi, çamura basmak için kaydırıcıyı kurşun vida boyunca yukarı ve aşağı hareket ettirmek üzere sürtünme tekerleğini kullanır. Ekipman basit bir yapıya sahiptir, kullanımı ve bakımı kolaydır ve güçlü bir uyarlanabilirliğe sahiptir. Refrakter üretiminde yaygın olarak kullanılan şekillendirme ekipmanıdır. Hidrolik tuğla presi, sıvı enerji aktarımı yoluyla statik basınç oluşturur, sorunsuz çalışır, çift taraflı basınçlandırma yapar, basıncın ayarlanması kolaydır. Refrakter ürün şekillendirme prosesinin gereksinimlerini karşılayabilir ve preslenmiş tuğlaların kalitesini garanti edebilir. Yüksek performanslı hidrolik tuğla presleri aynı zamanda büyük dönüştürücü astar tuğlaları ve karbon içeren özel ürünler gibi çeşitli refrakter ürünlerin oluşturulmasına uygun vakumlu gaz giderme işleviyle de donatılmıştır. Kaldıraçlı tuğla presi, sabit bir kalıpta çift taraflı basınçlandırma gerçekleştirmek için mekanik bir kaldıraç yapısı kullanır. Çeşitli refrakter tuğlaların üretimi için uygun olan zımba vuruş değeri sabittir. Bu kalıplama yöntemi, esnek çalışma ve yüksek üretim verimliliği avantajlarına sahip olup, refrakter malzemeler alanında vazgeçilmez kalıplama teknolojilerinden biridir.

Devamını oku -

Yalıtım refrakter tuğlalarının üretim sürecindeki önemli adımlar nelerdir?

Yalıtım refrakter tuğlaları aşırı yüksek sıcaklıktaki ortamlarda yapısal stabiliteyi ve ısı yalıtım performansını koruyabilen önemli bir malzemedir. Metalurji, yapı malzemeleri ve kimya gibi birçok endüstriyel alanda yaygın olarak kullanılmaktadırlar. Üretim süreci karmaşık ve hassastır ve her bağlantı, nihai ürünün kalitesini ve performansını doğrudan etkiler. Üretim sürecinde hammaddelerin hazırlanması ve ayrıştırılması ilk adımlardır. Yüksek kaliteli hammaddeler, yüksek kaliteli yalıtımlı refrakter tuğla üretiminin temelidir. Ana hammaddeler arasında silika, alümina ve kil bulunur. Hammadde seçimi gerekli refrakterlik ve ısı yalıtım performansına bağlıdır. Sonraki işlemler için uygun olan tekdüze parçacık boyutunu sağlamak için sıkı bir şekilde sıralanmalı ve ezilmelidirler. Özellikle silisli izolasyonlu refrakter tuğlalarda, ürünün mükemmel performansını sağlamak için SiO2 içeriği %91'den az olmamalıdır. Daha sonra, toz ince öğütme ve agrega eleme önemli bağlantılardır. Hammaddelerin ince toz halinde öğütülmesi için, ayıklanan ham maddelerin bilyalı değirmenler veya hava akışlı değirmenler gibi ekipmanlarla ince bir şekilde öğütülmesi gerekir, böylece parçacıklar arasındaki bağlanma kuvveti arttırılır ve ürünün yoğunluğu geliştirilir. Aynı zamanda, farklı boyutlardaki parçacıkların istikrarlı bir yapı oluşturmak üzere sonraki formüllerde makul şekilde eşleştirilebilmesini sağlamak için agregatların (daha büyük parçacıklar) elenmesi gerekir. Üretim süreci, formülasyon ve tekdüze karıştırma aşamasında kritik bir bağlantıya girer. Bu aşama nihai ürünün performansını belirler. Çeşitli hammaddelerin oranı, gerekli refrakterlik, ısı yalıtım performansı ve müşterinin özel gereksinimlerine göre doğru bir şekilde hesaplanır. Malzemeler karıştırıldıktan sonra tüm ham maddeler mikserde eşit şekilde karıştırılır. Bu işlem, çamurun tekdüzeliğini ve plastisitesini sağlamak için eklenen su miktarının ve karıştırma süresinin sıkı bir şekilde kontrol edilmesini gerektirir. Kalıplama işlemi, eşit şekilde karıştırılmış çamurun istenilen şekle sahip bir boş parçaya dönüştürülmesi işlemidir. Refrakter tuğlaları yalıtmak için enjeksiyon kalıplama, plastik kalıplama (ekstrüzyon kalıplama) ve makine presleme kalıplama dahil olmak üzere çeşitli kalıplama yöntemleri vardır. Enjeksiyonlu kalıplama, termokupl manşonları gibi ince duvarlı içi boş ürünler için uygundur; plastik kalıplama genellikle tüpler gibi boşlukların üretiminde kullanılır; ve makine presleme kalıplama, yoğun boş yapısı, yüksek mukavemeti ve kolay boyut kontrolü nedeniyle mevcut refrakter malzeme üretiminde en yaygın kullanılan kalıplama yöntemi haline gelmiştir. Pişirme işlemi sırasında fazla nemi gidermek ve nemin aşırı buharlaşmasından kaynaklanan çatlakları önlemek için oluşturulan iş parçasının kurutulması gerekir. Kurutulmuş iş parçası, yüksek sıcaklıkta ateşleme için fırına girer. Bu işlem sırasında, ham maddelerdeki mineral bileşenler, yalıtkan refrakter tuğlalara mükemmel yangın direnci ve ısı yalıtımı özellikleri kazandıran kararlı bir kristal yapı oluşturmak üzere bir dizi fiziksel ve kimyasal değişime uğrar. Pişirme sıcaklığı ve süresinin sıkı kontrolü, ürün kalitesi ve performansını sağlamanın anahtarıdır. Son olarak, pişirilen yalıtım refrakter tuğlalarının yüzey kusurlarını ve çapaklarını gidermek için cilalanması gerekir, böylece ürünün estetiği ve performansı artar. Bitmiş ürünler, kalite standartlarını karşılamayan tuğlaları kaldırmak için titizlikle seçilerek sevk edilen her yalıtımlı refrakter tuğlanın endüstri standartlarını ve müşteri gereksinimlerini karşılamasını sağlar.

Devamını oku -

Seramik Elyaf ve Ürünlerin ısı iletkenliği ile ilgili faktörler nelerdir?

Seramik Elyaf ve Ürünleri iyi ısı yalıtım özelliklerinden dolayı metalurji, havacılık ve kimya endüstrileri gibi yüksek sıcaklık alanlarında yaygın olarak kullanılmaktadır. Isıl iletkenlik, malzemelerin ısıl iletkenliğini ölçmek için önemli bir göstergedir. Seramik elyafların düşük ısı iletkenliği, yüksek sıcaklıktaki ortamlarda ısı kaybını etkili bir şekilde azaltmalarına ve böylece enerji verimliliğini artırmalarına olanak tanır. 1. Malzeme bileşimi Seramik elyafların termal iletkenliği öncelikle malzeme bileşimi ile yakından ilişkilidir. Seramik elyaflar genellikle alüminyum, silikon ve zirkonyum gibi inorganik maddelerden oluşur. Farklı bileşenlerin oranları, malzemenin mikro yapısını ve termal iletkenliğini doğrudan etkiler. Örneğin, daha yüksek alüminyum içeriğine sahip seramik elyaflar genellikle daha düşük ısı iletkenliğine sahiptir çünkü alüminyum ilavesi malzemenin yalıtım etkisini arttırır. Ayrıca zirkonyum kullanımı yüksek sıcaklık direncini daha da geliştirebilir ve termal iletkenliği de etkileyebilir. 2. Lif çapı ve yapısı Seramik elyafların çapı ve yapısı da termal iletkenlik üzerinde önemli bir etkiye sahiptir. Lif ne kadar ince olursa, yüzey alanı da o kadar büyük olur ve daha fazla gaz ara katmanı oluşturma yeteneği olur. Bu gaz katmanları ısı iletimini azaltmaya yardımcı olur, böylece ısı iletkenliği azalır. Oran. Bunun tersine, daha kalın lifler, katı içindeki ısının iletim yolunu arttırır, böylece termal iletkenliği arttırır. Bu nedenle fiberlerin çapının optimize edilmesi, fiberlerin ısı yalıtım özelliklerini önemli ölçüde geliştirebilir. 3. Yoğunluk Seramik elyafın yoğunluğu termal iletkenliğini doğrudan etkiler. Daha düşük yoğunluklu seramik elyaf genellikle daha iyi ısı yalıtım performansına sahiptir, çünkü daha düşük yoğunluk, daha fazla gaz ara katmanının olduğu anlamına gelir ve bu da ısı iletiminin azaltılmasına yardımcı olur. Tersine, çok yüksek bir yoğunluk, termal iletkenliğin artmasına neden olabilir. Üretim süreci sırasında malzemenin ısıl iletkenliği, yoğunluğunun ayarlanmasıyla etkili bir şekilde kontrol edilebilir. 4. Sıcaklık Sıcaklık aynı zamanda seramik fiberlerin termal iletkenliği üzerinde de önemli bir etkiye sahiptir. Sıcaklık arttıkça malzemenin ısıl iletkenliği artar. Bunun nedeni, yüksek sıcaklıklarda atomların ve moleküllerin artan hareketidir ve bu da ısı iletimini artırır. Bu nedenle, yüksek sıcaklık uygulamalarında, seramik elyafların belirli bir ortamda ısı yalıtım etkisini sağlamak için gerçek çalışma sıcaklıklarındaki ısıl iletkenlik değişikliklerinin dikkate alınması gerekir. 5. Nem içeriği Seramik elyafların nem içeriğinin de termal iletkenlik üzerinde önemli bir etkisi vardır. Nemin varlığı, özellikle yüksek nemli ortamlarda buharlaşma veya ısı iletimi yoluyla ısı iletkenliğini artıracaktır. Seramik elyafın düşük ısı iletkenliğini korumak için, aşırı nemin ısı yalıtım performansını etkilemesini önlemek amacıyla nem içeriğinin mümkün olduğunca kontrol edilmesi gerekir. 6. Üretim süreci Seramik elyafların üretim süreci aynı zamanda termal iletkenliklerini de etkiler ve farklı kalıplama ve sinterleme tekniklerinin kullanılması malzemenin mikro yapısında farklılıklara yol açarak termal iletkenliği etkileyebilir. Makul işlem parametreleri, fiberin ısı yalıtım performansını etkili bir şekilde artırabilir ve ısı iletkenliğini azaltabilir.

Devamını oku -

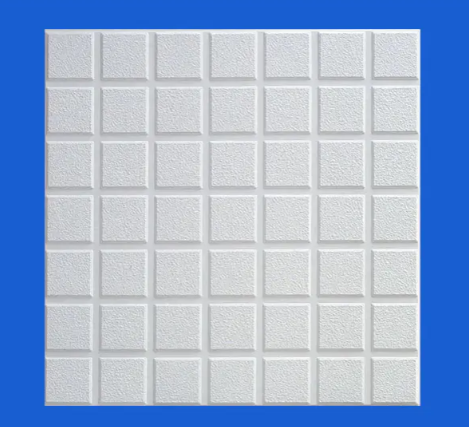

Kalsiyum Silikon Plaka neden korozyona bu kadar dayanıklıdır?

Kalsiyum Silikon Plaka metalurji, kimya sanayi, inşaat ve diğer alanlarda yaygın olarak kullanılan önemli bir malzemedir. İyi korozyon direnci, birçok zorlu ortamda iyi performans göstermesini sağlar. Aşağıda Kalsiyum Silikon Plakanın neden malzeme bileşimi, fiziksel özellikler, uygulama ortamı ve yüzey işlemi gibi birçok açıdan iyi korozyon direncine sahip olduğu tartışılacaktır. 1. Malzeme bileşimi Kalsiyum Silikon Plaka esas olarak iki elementten oluşur: kalsiyum (Ca) ve silikon (Si). Kalsiyum, alaşımda güçlü bir indirgeyici özelliğe sahiptir ve kararlı kireçlenme oluşturmak için oksijen ve kükürt gibi aşındırıcı elementlerle etkili bir şekilde reaksiyona girebilir, böylece alt tabakayı korozyondan korur. Silikon, alaşımın mukavemetini ve aşınma direncini arttırmakla kalmaz, aynı zamanda korozyon direncine de katkıda bulunur. Bu ikisinin kombinasyonu, Kalsiyum Silikon Plakanın aşındırıcı bir ortamda koruyucu bir oksit filmi oluşturmasını sağlayarak korozyon direncini daha da artırmasını sağlar. 2. Fiziksel özellikler Kalsiyum Silikon Plakanın fiziksel özellikleri aynı zamanda iyi korozyon direncine de katkıda bulunur. Alaşım, yüksek sıcaklıklarda istikrarlı performansı koruyabilir ve çeşitli kimyasal ortamların aşınmasına karşı koyabilir. İyi ısı iletkenliği ve elektrik iletkenliği, yüksek sıcaklık veya yüksek akım ortamlarında iyi performans göstermesini sağlar. Ek olarak, kalsiyum silikon alaşımlı plakanın düşük genleşme katsayısı, sıcaklık değiştiğinde deforme olma olasılığını azaltarak stresin neden olduğu malzeme hasarını azaltır ve böylece korozyon riskini azaltır. 3. Uygulama ortamı Kalsiyum silikon alaşımlı levha genellikle kimyasal ekipmanlarda, metalurji fırınlarında ve yüksek sıcaklık reaktörlerinde kullanılır ve bunlara sıklıkla yüksek sıcaklık, yüksek nem ve aşındırıcı gazlar eşlik eder. İyi korozyon direnci, kalsiyum silikon alaşımlı plakanın aşırı ortamlarda uzun süre stabil çalışmasını sağlar, malzemelerin bakım ve değiştirme sıklığını azaltır ve işletme maliyetlerini azaltır. Petrokimya, ilaç, gıda işleme ve diğer endüstrilerde, kalsiyum silikon alaşımlı levha, güvenli üretimi sağlamak için depolama tankları, boru hatları ve reaktörlerin imalatında yaygın olarak kullanılmaktadır. 4. Yüzey işleme Kalsiyum silikon alaşımlı levhanın yüzey işleme süreci aynı zamanda korozyon direncini de önemli ölçüde artırır. Yaygın tedavi yöntemleri arasında püskürtme, sıcak daldırmalı kaplama ve elektrokaplama yer alır. Bu yüzey işlemleri, alaşımlı plakanın yüzeyinde koruyucu bir film oluşturarak aşındırıcı ortamın girişini etkili bir şekilde engelleyebilir. Örneğin, sıcak daldırmalı galvanizleme teknolojisi, korozyon direncini arttırmak için kalsiyum silikon alaşımlı levhanın yüzeyinde bir çinko tabakası oluşturabilir. Bu sayede kalsiyum silikon alaşımlı plakanın servis ömrü uzatılır ve bakım maliyeti önemli ölçüde azalır. Kalsiyum silikon alaşımlı plakanın iyi korozyon direnci, benzersiz malzeme bileşiminden, iyi fiziksel özelliklerinden, uygun uygulama ortamından ve etkili yüzey işleme teknolojisinden gelir. Bu faktörler, kalsiyum silikon alaşımlı plakanın çeşitli zorlu koşullar altında istikrarlı performansını korumasını ve farklı alanlarda yaygın olarak kullanılmasını sağlamak için birlikte çalışır. Bilim ve teknolojinin ilerlemesiyle birlikte, kalsiyum silikon alaşımlı levhanın üretim süreci ve uygulama teknolojisi gelişmeye devam edecek ve korozyon direnci gelişmeye devam ederek endüstriyel ve inşaat alanları için daha güvenilir bir malzeme seçimi sağlayacaktır.

Devamını oku -

İnşaat teknolojisinin Monolitik Refrakterlerin stabilitesi üzerindeki etkisi nedir?

Monolitik refrakterler yüksek sıcaklıklı endüstriyel ekipmanlarda önemli bir rol oynar ve bunların yapım teknolojisi, malzemenin stabilitesi ve hizmet ömrü üzerinde doğrudan etkiye sahiptir. Makul yapım yöntemleri, monomer refrakter malzemenin pratik uygulamalarda en iyi performansı elde etmesini sağlarken, uygunsuz inşaat teknolojisi çatlaklara, soyulmalara ve diğer sorunlara neden olarak genel stabiliteyi etkileyebilir. 1. Malzeme hazırlama Monomer refrakter malzemelerin inşaattan önce hazırlanması çok önemlidir. Hammaddelerin öncelikle kalite ve oranının sağlanması esastır. Malzeme tekdüzeliği: İnşaattan önce, yerel performans eksikliklerini önlemek amacıyla bileşenlerin eşit şekilde dağıtıldığından emin olmak için monomer refrakter malzemelerinin tamamen karıştırılması gerekir. Nem kontrolü: Kullanım sırasında nem ilavesi sıkı bir şekilde kontrol edilmelidir. Nemin çok fazla veya çok az olması malzemenin performansını ve kürleşme etkisini etkileyecektir. 2. İnşaat yöntemi Monomer refrakter malzemelerin yapım yöntemi stabilitesini doğrudan etkiler. Yaygın inşaat yöntemleri arasında dökme, püskürtme ve döküm yer alır. Dökme işlemi: Dökme işlemi sırasında boşluk veya kabarcık oluşmaması için malzemenin hızlı ve eşit bir şekilde ekipmana doldurulmasını sağlamak gerekir. Bu kusurlar malzemenin mukavemetini ve ısı yalıtım performansını azaltacaktır. Püskürtme işlemi: Düzgün kaplama kalınlığı elde etmek için püskürtme sırasında püskürtme tabancasının hareket hızı ve püskürtme açısı sağlanmalıdır. Düzensiz püskürtme bölgesel zayıflığa neden olabilir, dolayısıyla refrakter performansını etkileyebilir. Döküm işlemi: Döküm işlemi sırasında kalıptan çıkarma sırasında hasarı azaltmak ve refrakter malzemenin bütünlüğünü sağlamak için kalıbın tasarımına ve yüzey işlemine dikkat edilmelidir. III. Kürleme ve kurutma İnşaat tamamlandıktan sonra kürleme ve kurutma, Monolitik Refrakterlerin stabilitesini sağlamak için önemli adımlardır. Kürleşme süresi: Kürleşme süresi malzemenin özelliklerine göre makul bir şekilde ayarlanmalıdır. Çok kısa kürlenme süresi yetersiz malzeme mukavemetine yol açabilir, çok uzun kürleme süresi ise büzülme ve çatlaklara neden olabilir. Sıcaklık ve nem kontrolü: Kürleme ve kurutma ortamının sıcaklığı ve nemi, malzemenin stabilitesi açısından çok önemlidir. Yüksek sıcaklık ve düşük nem ortamı kürleşmeyi hızlandırmaya yardımcı olur ancak çok hızlı kuruma çatlaklara neden olabilir. Bu nedenle çevre koşullarının kontrol altına alınması için uygun önlemlerin alınması gerekmektedir. IV. İnşaat sırasında izleme İnşaat süreci sırasında gerçek zamanlı izleme, potansiyel sorunları etkili bir şekilde önleyebilir. Teknik eğitim: İnşaat personeli mesleki eğitimden geçmeli, inşaat teknikleri ve malzeme özelliklerine hakim olmalı ve uygunsuz kullanımdan kaynaklanan sorunları azaltmalıdır. Kalite denetimi: İnşaat sonrasında, sorunların zamanında tespit edilmesi ve onarılması amacıyla, tasarım gereksinimlerini karşıladığından emin olmak için malzemeler üzerinde gerekli kalite denetimleri yapılmalıdır. İnşaat süreci Monolitik Refrakterlerin stabilitesinde hayati bir rol oynar. Malzeme hazırlama, yapım yöntemleri, kürleme ve kurutma işlemleri ve daha sonraki bakım yönetimi, bunların performansını ve güvenilirliğini etkileyen temel faktörlerdir. Bilimsel ve makul inşaat süreçleri sayesinde monolitik refrakter malzemelerin stabilitesi iyileştirilebilir, hizmet ömrü uzatılabilir ve yüksek sıcaklıktaki endüstriyel uygulamalarda daha büyük bir rol oynayabilir. Bu hedefe ulaşmak için inşaat personelinin, monolitik refrakter malzemelerin zorlu koşullar altında güvenilirliğini ve emniyetini sağlamak amacıyla inşaat sürecindeki her bağlantıyı tam olarak anlaması gerekir.

Devamını oku -

Yalıtım Refrakter Tuğlaların ısı yalıtım performansı ile ilgili faktörler nelerdir?

Yalıtım Refrakter Tuğlalar yüksek sıcaklıktaki endüstriyel uygulamalarda, özellikle fırınlarda ve ısıl işlem ekipmanlarında önemli bir rol oynar. Bu tuğlaların ana işlevi, ısı kaybını azaltmak ve enerji verimliliğini artırmak için iyi bir ısı yalıtımı sağlamaktır. Ancak yalıtkan refrakter tuğlaların ısı yalıtım performansı statik değildir, birçok faktörden etkilenir. 1. Malzeme bileşimi Yalıtım refrakter tuğlalarının ısı yalıtım performansı, malzeme bileşimi ile yakından ilgilidir. Yaygın yalıtım malzemeleri aşağıdaki gibidir. Hafif refrakter malzemeler: Düşük ısı iletkenliğine sahip genişletilmiş kil veya köpük seramikler gibi hafif refrakter malzemeler kullanın, böylece ısı iletimini etkili bir şekilde azaltın. Fiber malzemeler: Yalıtım refrakter tuğlalarına fiber malzemeler (seramik fiberler veya alüminyum silikat fiberler gibi) eklemek, bunların ısı yalıtım performansını daha da artırabilir ve genel yoğunluğu azaltabilir. Gözenek yapısı: Tuğla gövdesindeki gözenek yapısı aynı zamanda ısı yalıtım performansını da etkileyecektir. Gözeneklerin varlığı ısı iletimini azaltabilir ve bir yalıtım katmanı oluşturabilir. 2. Tuğla Yoğunluğu Tuğlanın yoğunluğu ısı yalıtım performansını etkileyen önemli bir faktördür. Genel olarak konuşursak, yoğunluk ne kadar düşük olursa, ısı iletkenliği de o kadar düşük olur ve bu da ısı yalıtım etkisini artırır. Bunun nedeni, düşük yoğunluklu tuğlaların daha fazla gözenek içermesidir ve bu da ısı iletimini etkili bir şekilde önleyebilir. Ancak çok düşük yoğunluk tuğlanın mukavemetini etkileyebilir, bu nedenle tasarım yaparken ısı yalıtımı ile mekanik özellikler arasında bir denge bulmak gerekir. 3. Sıcaklık Aralığı Yalıtım refrakter tuğlalarının ısı yalıtım performansı farklı sıcaklıklarda değişecektir. Genel olarak söylemek gerekirse, daha yüksek sıcaklıklarda tuğlanın ısı iletkenliği artacak ve ısı yalıtım performansı düşebilecektir. Bu nedenle, yalıtkan refrakter tuğlaları tasarlarken, bunların gerçek çalışma sıcaklıklarındaki performanslarının dikkate alınması gerekir. 4. Tuğla Kalınlığı Tuğlanın kalınlığı ısı yalıtım kapasitesini doğrudan etkiler. Daha kalın yalıtım tuğlaları genellikle daha iyi ısı yalıtım performansına sahiptir çünkü ısının diğer tarafa iletilmesi için daha kalın bir malzeme katmanından geçmesi gerekir. Bununla birlikte, çok kalın bir tuğla ağırlığı artıracak ve yapım zorluğunu artıracaktır, bu nedenle tuğlanın kalınlığını seçerken, gerçek uygulamanın ihtiyaçlarını kapsamlı bir şekilde dikkate almak gerekir. 5. İnşaat Kalitesi İnşaat kalitesi aynı zamanda yalıtım refrakter tuğlalarının ısı yalıtım performansı üzerinde de önemli bir etkiye sahiptir. Tuğlalar arasındaki boşlukların ve derzlerin yanlış işlenmesi ısı sızıntısına yol açacaktır. Bu nedenle, doğru inşaat yöntemleri ve iyi sızdırmazlık, yalıtım tuğlalarının verimli yalıtımının anahtarıdır. 6. Çevresel faktörler Dış ortam aynı zamanda yalıtkan refrakter tuğlaların ısı yalıtım performansını da etkileyecektir. Örneğin ortamdaki hava akışı, nem ve hava basıncı gibi faktörler tuğlaların ısıl iletkenliğini etkileyebilir. Bazı uygulamalarda dış termal radyasyon, tuğlaların ısı yalıtım etkisini de etkileyecektir, dolayısıyla tasarım sırasında çevrenin kapsamlı etkisi dikkate alınmalıdır. 7. Hizmet ömrü Hizmet süresinin uzamasıyla birlikte, özellikle yüksek sıcaklık ve aşındırıcı ortamlarda yalıtım refrakter tuğlalarının performansı giderek düşebilir. Eskime, ısıl yorulma ve kimyasal erozyon tuğlanın yapısında değişikliklere neden olarak ısı yalıtım performansını etkileyebilir. Bu nedenle, eskiyen yalıtım tuğlalarının düzenli olarak incelenmesi ve değiştirilmesi, sistem performansını korumak için önemli önlemlerdir.

Devamını oku -

Belirsiz Refrakter Dökümlerin termal şok direncini hangi faktörler etkiler?

Belirsiz Refrakter Dökümler Yüksek sıcaklık endüstrilerinde yaygın olarak kullanılan refrakter bir malzemedir. Güçlü bir plastisiteye sahiptir ve farklı uygulama ortamlarına göre ayarlanabilir. Bu malzeme esas olarak çelik, cam, çimento, petrokimya ve diğer alanlarda kullanılır ve yüksek sıcaklık ekipmanlarında koruyucu astar rolü oynar. Termal şok direnci, bu malzemenin aşırı sıcaklık dalgalanmaları altında yapısal stabiliteyi koruyup koruyamayacağını belirleyen önemli özelliklerinden biridir. Aşağıda Belirsiz Refrakter Dökülebilir Malzemelerin termal şok direncini etkileyen ana faktörler ayrıntılı olarak tanıtılacaktır. 1. Malzemelerin bileşimi Belirsiz Refrakter Dökülebilir Malzemelerin termal şok direnci büyük ölçüde malzemelerinin bileşimine bağlıdır. Ortak bileşenler arasında refrakter agregalar, bağlayıcılar ve katkı maddeleri bulunur. Refrakter agregalar: Yüksek alüminalı boksit ve magnezya gibi malzemeler, malzemenin yüksek sıcaklık dayanımını artırabilir. Agrega parçacıklarının boyut dağılımı ve şekli ile malzemenin kendisinin termal genleşme katsayısı termal şok direncini etkileyecektir. Genel olarak konuşursak, ince taneli agregaların yoğun bir yapı oluşturma olasılığı daha yüksektir, böylece termal şok direnci artar. Bağlayıcı: Yüksek alüminalı çimento veya polimer yaygın bir bağlayıcıdır. Bağlayıcı, refrakter malzemelerde bağlama ve yapısal destek rolü oynar, ancak farklı bağlayıcı türlerinin termal şok direnci üzerinde farklı etkileri vardır. Daha iyi bağlayıcılar, sıcaklık değiştiğinde termal genleşme stresine etkili bir şekilde direnebilir ve böylece çatlak oluşumunu önleyebilir. Katkı maddeleri: Silika tozu ve alümina gibi eser elementlerin eklenmesiyle malzemenin yoğunluğu ve stabilitesi artırılabilir. Bu katkı maddeleri, malzemenin içindeki termal stresin azaltılmasına ve sıcaklık değiştiğinde malzemenin çatlama riskinin azaltılmasına yardımcı olabilir. 2. Termal Genleşme Katsayısı Malzemenin termal genleşme katsayısı, sıcaklık değişimleri altında boyutsal değişiminin büyüklüğünü doğrudan belirler. Malzemenin ısıl genleşme katsayısı çok büyükse, sıcaklık keskin bir şekilde değiştiğinde hacim genleşmesi veya büzülmesi nedeniyle çatlaması kolaydır. Belirsiz Refrakter Dökülebilir Malzemelerin termal şok direncinde, malzemeler arasındaki termal genleşme katsayılarının eşleşmesinin dikkate alınması gerekir. Farklı refrakter malzeme bileşenlerini rasyonel bir şekilde seçerek ve her bileşenin termal genleşme katsayılarını optimize ederek, farklı malzemeler arasındaki gerilim etkili bir şekilde azaltılabilir ve böylece genel termal şok direnci iyileştirilebilir. 3. Malzemelerin yoğunluğu Belirsiz Refrakter Dökülebilir Malzemelerin yoğunluğu, termal şok direncini doğrudan etkileyen bir diğer önemli faktördür. Yüksek yoğunluklu malzemeler gözeneklerin varlığını azaltarak malzemeyi yüksek sıcaklık ve hızlı soğutma ve ısıtma ortamlarında çatlamaya karşı daha dayanıklı hale getirebilir. Düşük gözeneklilik: Gözenekler malzemedeki zayıf noktalardır ve stres yoğunlaşma noktaları haline gelmeye eğilimlidirler. Sıcaklık hızla değiştiğinde gözeneklerin etrafındaki gerilim artar ve bu da çatlaklara neden olabilir. Bu nedenle malzemenin yoğunluğunun kontrol edilmesi, gözenek ve çatlakların varlığını azaltarak termal şok direncini önemli ölçüde artırabilir. Yapısal yoğunluk: İnşaat süreci sırasında uygun titreşim işlemi ve kalıplama teknolojisi, malzemenin yapısını daha yoğun hale getirebilir, içeride boşluk oluşmasını önleyebilir ve böylece termal şok direncini artırabilir. 4. Termal şok döngülerinin sayısı Malzeme, kullanım sırasında birden fazla termal şok döngüsüne maruz kalacaktır; yani sıcaklık, yüksek sıcaklıktan düşük sıcaklığa düşmeye ve ardından düşük sıcaklıktan yüksek sıcaklığa yükselmeye devam eder. Termal şok döngülerinin sayısı ve genliği, termal şok direnci üzerinde önemli bir etkiye sahiptir. Düşük sayıda termal şok: Belirli sayıda termal şok altında malzeme belirgin çatlaklar göstermeyebilir. Ancak termal şokların sayısı arttıkça malzemedeki mikro çatlaklar giderek genişleyecek ve sonuçta malzeme arızasına yol açacaktır. Bu nedenle, yüksek sıcaklıklara ve çoklu termal şok döngülerine dayanabilen malzemelerin seçilmesi, termal şok direncini arttırmanın önemli bir yoludur. Termal şok sıcaklık farkı: Sıcaklık değişimi çok büyükse, malzemenin içindeki termal stres keskin bir şekilde artacaktır, özellikle yüzey ve iç sıcaklıklar eşit olmadığında termal stres daha belirgin olacak ve çatlaklara yol açacaktır. Bu nedenle Belirsiz Refrakter Dökümlerin sıcaklık farklılıklarından kaynaklanan stres konsantrasyonunu azaltmak için iyi bir termal iletkenliğe sahip olması gerekir. 5. Yapışma gücü Bir malzemenin termal şok direnci, iç yapısının bağlanma mukavemeti ile yakından ilgilidir. Bağlanma mukavemeti ne kadar yüksek olursa, dış termal gerilimle uğraşırken malzemenin çatlama olasılığı da o kadar az olur. Malzeme mukavemeti ve tokluğu: Refrakter malzemelerin özellikle yüksek sıcaklıktaki ortamlarda belirli bir mukavemete ve tokluğa sahip olması gerekir. Malzemenin mukavemeti yetersizse, termal gerilimin tolerans aralığını aşması muhtemeldir ve bu da malzeme hasarına yol açabilir. İyi tokluğa sahip malzemeler termal gerilimin bir kısmını emebilir ve çatlak genişlemesini önleyebilir. Arayüz bağlama: Belirsiz Refrakter Dökümler çeşitli malzemelerden oluşur, dolayısıyla farklı malzemeler arasındaki arayüz bağlama kuvveti aynı zamanda genel termal şok direncini de etkiler. Arayüzdeki bağlanma kuvveti yetersizse, sıcaklık büyük ölçüde değiştiğinde malzeme kolayca katmanlara ayrılabilir veya düşebilir.

Devamını oku -

Ağır Yüksek Alüminyum Tuğlanın termal stabilitesini hangi faktörler etkiler?

Ağır Yüksek Alüminyum Tuğla ana bileşeni alümina olan refrakter bir malzemedir. Metalurji, kimya endüstrisi ve cam gibi yüksek sıcaklık endüstrilerinde yaygın olarak kullanılmaktadır. Termal stabilitesi, servis ömrünü ve zorlu ortamlara uyum sağlama yeteneğini doğrudan etkiler. Termal stabilite, bir malzemenin yüksek sıcaklıklarda fiziksel, kimyasal ve mekanik özelliklerini koruyabilme yeteneğini, özellikle de sıcaklık keskin bir şekilde değiştiğinde çatlamayı, deformasyonu veya hasarı önleyip önleyemeyeceğini ifade eder. 1. Alümina içeriği Ağır Yüksek Alüminyum Tuğlanın ana bileşeni alüminadır (Al₂O₃). İçeriği ne kadar yüksek olursa, tuğlanın yüksek sıcaklık dayanımı ve termal stabilitesi o kadar iyi olur. Alüminanın yüksek erime noktası (2000°C'nin üzerinde), yüksek alüminalı tuğlaların aşırı yüksek sıcaklıktaki ortamlarda stabil kalmasını sağlar. Alüminanın düşük termal genleşme katsayısı, yüksek sıcaklıklarda hacim değişiminin daha az olmasını sağlayarak sıcaklık değişimlerinden kaynaklanan termal stresi azaltır. Alümina içeriği düşükse tuğlanın refrakterliği ve termal şok direnci buna bağlı olarak azalacaktır. Bu nedenle, yüksek alümina içeriğinin sağlanması, yüksek alümina tuğlalarının termal stabilitesini arttırmanın anahtarıdır. 2. Kristal yapı Ağır Yüksek Alüminyum Tuğlanın mikroskobik kristal yapısı, termal stabilitesinde hayati bir rol oynar. Alümina ve diğer mineraller, yüksek sıcaklıkta sinterleme sırasında yoğun bir kristal yapı oluşturur; bu, sıcaklık değişimlerinin neden olduğu stresi dağıtabilir ve tuğla içinde çatlak riskini azaltabilir. Ayrıca yoğun kristal yapı, malzemenin gözenekliliğini de azaltarak termal şoka karşı direncini artırır. Tuğladaki kristal yapı eşit değilse veya gözeneklilik yüksekse, malzeme yüksek sıcaklıklarda yerel gerilim konsantrasyonuna eğilimlidir, bu da çatlama veya soyulmayla sonuçlanarak termal stabilitesini etkiler. 3. Üretim süreci Ağır Yüksek Alüminyum Tuğlanın üretim sürecinin termal kararlılığı üzerinde doğrudan etkisi vardır. Tuğla gövdesinin kalıplama işlemi, malzemenin yoğunluğunu sağlamak için yüksek basınçlı presleme gerektirir. Presleme yoğunluğu ne kadar yüksek olursa, tuğla gövdesinin yüksek sıcaklıkta termal stabilitesi o kadar iyi olur çünkü iç gözenekleri daha azdır ve termal gerilim dağılımı daha düzgündür. Pişirme sıcaklığı da çok kritiktir. Genel olarak konuşursak, yüksek alüminyum tuğlaların pişirilme sıcaklığı 1400°C ila 1600°C arasındadır. Pişirme sıcaklığı çok düşükse, malzeme yeterince yoğun değildir ve bu da kolaylıkla eşit olmayan termal genleşme katsayısına yol açabilir; Pişirme sıcaklığı çok yüksekse alümina ve diğer bileşenler arasındaki denge bozulabilir, dolayısıyla termal stabilite etkilenebilir. 4. Termal genleşme katsayısı Bir malzemenin termal genleşme katsayısı onun termal stabilitesini etkileyen önemli bir parametredir. Isıl genleşme katsayısı ne kadar küçük olursa, sıcaklık değişimleri sırasında tuğlanın boyutu da o kadar küçük değişir ve buna bağlı olarak ısıl gerilim de azalır. Ağır Yüksek Alüminyum Tuğla, daha düşük bir termal genleşme katsayısı sağlayan ve yüksek sıcaklık koşullarında daha iyi boyutsal stabiliteye sahip olmasını sağlayan daha yüksek bir alümina içeriğine sahiptir. Bu nedenle tuğla, yüksek sıcaklık dalgalanması olan bir ortamda yapısal bütünlüğünü koruyabilir ve genleşme veya büzülme nedeniyle çatlamaz. Malzemenin termal genleşme katsayısı büyükse sıcaklık dalgalanmaları sırasında oluşan gerilim daha büyük olacak ve bu da termal kararlılığın azalmasına neden olacaktır.

Devamını oku -

Silisyum Karbür Ürünlerinin yüksek ısı iletkenliğini hangi faktörler etkiler?

Silisyum Karbür SiC, iyi fiziksel ve kimyasal özellikleri nedeniyle çeşitli endüstriyel alanlarda yaygın olarak kullanılmaktadır, özellikle yüksek ısı iletkenliği, ısı dağıtımının gerekli olduğu durumlarda iyi performans göstermesini sağlar. Silikonlu karbon malzemeler, yüksek ısı iletkenliği, yüksek sıcaklık direnci, aşınma direnci ve korozyon direnci avantajlarına sahiptir ve elektronik cihazlarda, ısı eşanjörlerinde, yarı iletken imalatında ve diğer alanlarda yaygın olarak kullanılmaktadır. Ancak silikonlu karbonun ısıl iletkenliği sabit değildir ve birçok faktörden etkilenir. Aşağıda silikonlu karbon ürünlerinin yüksek termal iletkenliğini etkileyen faktörler kristal yapı, malzeme saflığı, sıcaklık, katkı elemanları ve işleme teknolojisi açısından analiz edilecektir. 1. Kristal yapının etkisi Silikonlu karbonun yüksek termal iletkenliği, benzersiz kristal yapısıyla ilgilidir. Silikonlu karbonun esas olarak iki kristal yapısı vardır: α tipi (altıgen yapı) ve β tipi (kübik yapı). Oda sıcaklığında, β-tipi silikonize karbonun termal iletkenliği, α-tipi silikonize karbonunkinden biraz daha yüksektir. β-tipi silikonlu karbonun atomik düzeni daha kompakttır, kafes titreşimi daha düzenlidir ve termal direnç azalır. Bu nedenle uygun bir kristal yapının seçilmesi malzemenin ısıl iletkenliğini artırabilir. Bununla birlikte, yüksek sıcaklıktaki ortamlarda, α-tipi silisleşmiş karbon giderek daha iyi termal stabilite gösterir. Oda sıcaklığında ısı iletkenliği biraz daha düşük olmasına rağmen, yüksek sıcaklıklarda iyi ısı iletkenliğini koruyabilir. Bu, belirli uygulama ortamlarında doğru kristal yapıyı seçmenin çok önemli olduğu anlamına gelir. 2. Malzeme saflığının etkisi Silisleşmiş karbon malzemelerin termal iletkenliği büyük ölçüde saflıklarına bağlıdır. Daha yüksek saflığa sahip silisli karbon kristallerinde daha az yabancı madde bulunur ve ısı transferi sırasında kafes titreşimlerinin saçılması azalır, böylece termal iletkenlik artar. Aksine, malzemedeki yabancı maddeler kafes kusurları oluşturacak, ısı akışının transferini engelleyecek ve termal iletkenlik verimliliğini azaltacaktır. Bu nedenle, üretim sırasında silisleşmiş karbon malzemelerin yüksek saflığının korunması, diğer yüksek termal iletkenliğin sağlanması açısından çok önemlidir. Metal oksitler veya diğer amorf maddeler gibi bazı kalıntı safsızlıklar, silisleşmiş karbon kristallerinin tanecik sınırlarında termal bariyerler oluşturarak malzemenin termal iletkenliğini önemli ölçüde azaltır. Bu safsızlıklar, özellikle yüksek sıcaklıklarda tanecik sınırlarındaki termal direncin artmasına neden olacaktır. Bu nedenle, hammaddelerin ve üretim süreçlerinin saflığının sıkı bir şekilde kontrol edilmesi, silisleşmiş karbonun termal iletkenliğini iyileştirmenin temel adımlarından biridir. 3. Sıcaklığın ısı iletkenliğine etkisi Sıcaklık, karbon silisitin ısıl iletkenliğini etkileyen önemli faktörlerden biridir. Sıcaklık arttıkça malzemedeki kafes titreşimi artacak, bu da fonon saçılımının artmasına neden olacak ve bu da ısı iletimini etkileyecektir. Düşük sıcaklıktaki ortamlarda karbon silisit malzemelerin ısıl iletkenliği nispeten yüksektir, ancak sıcaklık arttıkça ısıl iletkenlik giderek azalacaktır. Karbon silisitin termal iletkenliği farklı sıcaklık aralıklarında değişir. Genel olarak konuşursak, karbon silisitin ısıl iletkenliği düşük sıcaklıklarda daha belirgindir, ancak sıcaklık 1000°C'yi aştığında ısıl iletkenliği giderek zayıflar. Buna rağmen karbon silisitin yüksek sıcaklıktaki ortamlardaki ısıl iletkenliği hala diğer seramik malzemelerin çoğundan daha iyidir. 4. Doping unsurlarının etkisi Karbon silisit malzemelerin termal iletkenliğini optimize etmek için, genellikle endüstride malzemenin kristal yapısını ve elektriksel özelliklerini değiştirebilen ve dolayısıyla termal iletkenliği etkileyebilen bazı doping elemanları tanıtılmaktadır. Örneğin nitrojen veya alüminyum gibi elementlerle katkı yapmak, karbon silisitin termal iletkenliğini değiştirebilir. Ancak dopingin olumsuz etkileri de olabilir. Katkı konsantrasyonu çok yüksekse, kristal yapıdaki kusurlar artar ve katkılı atomlar kafes atomlarıyla etkileşime girer, bu da kafes titreşiminin artmasına, termal direncin artmasına ve sonuçta malzemenin termal iletkenliğinin azalmasına neden olur. Bu nedenle, diğer özellikleri (elektrik iletkenliği gibi) geliştirirken termal iletkenlik üzerindeki olumsuz etkiyi en aza indirmek için katkı maddesinin türü ve konsantrasyonunun hassas bir şekilde kontrol edilmesi gerekir. 5. İşleme teknolojisinin etkisi Silikonlu karbon malzemelerin üretim sürecinin termal iletkenlikleri üzerinde doğrudan etkisi vardır. Sinterleme işlemi, sıcak presleme kalıplama ve buhar biriktirme gibi farklı üretim yöntemleri, malzemenin tane boyutunu, yoğunluğunu ve gözenekliliğini etkileyecektir ve bunların tümü termal iletkenliği etkileyecektir. Örneğin, sıcak presleme sinterlemesi ile üretilen silikonlu karbon malzemeler genellikle daha yüksek yoğunluğa ve daha az gözeneklere, daha kısa ısı iletim yollarına ve dolayısıyla daha iyi termal iletkenliğe sahiptir. Geleneksel sinterleme yöntemleri kullanılarak hazırlanan silikonlu karbon malzemeler daha fazla gözenek ve mikroskobik kusurlara sahip olabilir, bu da termal direncin artmasına ve termal iletkenliğin azalmasına neden olur.

Devamını oku -

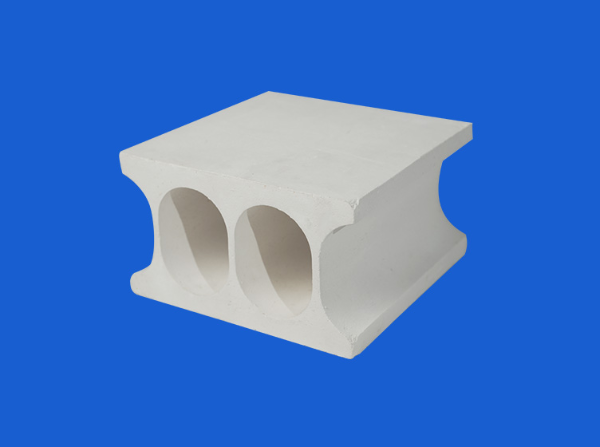

Brülör Bloğunun tasarım yapısının dayanıklılığı üzerindeki etkisi nedir?

Kimya endüstrisinin temel ekipmanlarında, Brülör Bloğu alev stabilizasyonu ve iletimi için önemli bir bileşendir. Tasarım yapısı alevin yanma verimi ile ilgilidir ve kullanım sırasındaki dayanıklılığını doğrudan etkiler. İyi tasarlanmış bir Brülör Bloğu, yüksek sıcaklık, yüksek basınç ve aşındırıcı ortamların erozyonuna karşı direnç gösterebilir, böylece ekipmanın servis ömrünü uzatır ve üretim hattının istikrarlı çalışmasını sağlar. 1. Brülör Bloğunun alev yönlendirmesi ve dağıtım tasarımı, dayanıklılığı açısından çok önemlidir. Makul alev yönlendirmesi, alevin yanma odasında eşit şekilde dağılmasını sağlayabilir ve yerel aşırı ısınmanın neden olduğu malzeme aşınmasını önleyebilir. Aynı zamanda hava akış kanalının tasarımı optimize edilerek hava akış direnci azaltılabilir, yanma verimliliği artırılabilir ve Brülör Bloğunun taşıdığı ısı yükü daha da azaltılabilir. Bu tasarım Brülör Bloğunun servis ömrünü uzatır ve tüm yanma sisteminin stabilitesini ve güvenliğini artırır. 2. Isı dağıtımı ve soğutma yapısının tasarımı da Brülör Bloğunun dayanıklılığını etkileyen önemli bir faktördür. Yüksek sıcaklık ortamında, malzeme performansının bozulmasını veya aşırı sıcaklığın neden olduğu hasarı önlemek için Brülör Bloğunun iyi bir ısı dağıtma performansına sahip olması gerekir. Tasarımda, Brülör Bloğunun ısı dağıtım verimliliğini artırmak için genellikle ısı dağıtım alanını arttırmak, soğutma kanallarını ayarlamak veya iyi ısı iletkenliğine sahip malzemeler kullanmak gibi önlemler benimsenir. Bu tasarımlar Brülör Bloğunun çalışma sıcaklığının azaltılmasına ve servis ömrünün etkili bir şekilde uzatılmasına yardımcı olur. 3. Sızdırmazlık ve koruyucu yapının tasarımı göz ardı edilmemelidir. Kimyasal üretimde birçok ortam oldukça aşındırıcıdır. Brülör Bloğunun sızdırmazlık performansı iyi değilse, orta düzeyde sızıntıya neden olmak kolaydır, bu da Brülör Bloğunda korozyona ve hasara neden olur. Bu nedenle tasarımda sızdırmazlık yapısının tasarımına dikkat edilmeli ve Brülör Bloğunun güvenilir sızdırmazlık performansını sağlamak için yüksek kaliteli sızdırmazlık malzemeleri ve ileri sızdırmazlık teknolojisi kullanılmalıdır. Aynı zamanda Brülör Bloğunun yüzeyine korozyona dayanıklı kaplamalar uygulanabilir veya korozyon direncini arttırmak için başka koruyucu önlemler alınabilir. 4. Gerilim dağılımının ve yapısal optimizasyonun tasarımı aynı zamanda Brülör Bloğunun dayanıklılığını arttırmanın da anahtarıdır. Yüksek sıcaklık ve yüksek basınç ortamında Brülör Bloğu karmaşık strese maruz kalacaktır. Gerilim dağılımı eşit değilse veya yapısal tasarım makul değilse malzeme yorulmasına, çatlamaya ve diğer sorunlara neden olmak kolaydır. Bu nedenle, gerilim dağılımının özelliklerinin tasarımda tam olarak dikkate alınması gerekir. Yapısal düzeni optimize ederek, makul malzeme kalınlığını ve şeklini ve diğer önlemleri benimseyerek, gerilim yoğunlaşması olgusu azaltılabilir ve Brülör Bloğunun taşıma kapasitesi geliştirilebilir. Brülör Bloğunun tasarım yapısının dayanıklılığı üzerinde geniş kapsamlı bir etkisi vardır. Alev yönlendirme ve dağıtımı, ısı dağıtımı ve soğutma yapısı, sızdırmazlık ve koruma yapısı, gerilim dağılımı ve yapısal optimizasyon vb. tasarımı optimize ederek Brülör Bloğunun dayanıklılığı önemli ölçüde iyileştirilebilir ve kimyasalın kararlı çalışması için güçlü bir garanti sağlanır. üretim.

Devamını oku -

Neden Belirsiz Refrakter Dökülebilir Malzemeler iyi termal şok stabilitesine sahiptir?

Yüksek sıcaklık endüstrisi alanında, fırındaki sıcaklıktaki hızlı değişiklikler normaldir. Bu sık görülen termal şok, fırın astar malzemelerine ciddi bir zorluk teşkil etmektedir. Belirsiz Refrakter Dökümler İyi termal şok stabilitesi nedeniyle birçok refrakter malzeme arasında öne çıkıyor ve bu zorluğun üstesinden gelmek için ideal bir seçim haline geldi. Peki IRC neden bu kadar iyi bir termal şok stabilitesine sahip? IRC'nin termal şok kararlılığının olağanüstü performansı, malzeme formülünün bilimsel tasarımından kaynaklanmaktadır. Araştırma ve geliştirme süreci sırasında, IRC'nin yüksek sıcaklıklarda sabit bir hacim ve şekli koruyabilmesini sağlamak amacıyla oranlama için çeşitli yüksek sıcaklığa dayanıklı ve düşük termal genleşme katsayılı hammaddeler seçildi. Ayrıca mikro tozlar ve fiberler gibi katkı maddelerinin uygun miktarlarda eklenmesiyle IRC'nin mikro yapısı etkili bir şekilde iyileştirilebilir ve termal şok direnci geliştirilebilir. Bu katkı maddeleri termal şok sırasında stresi emebilir ve dağıtabilir ve malzemenin stres konsantrasyonundan dolayı çatlamasını önleyebilir. Parçacık derecelendirmesi IRC'nin termal şok stabilitesini etkileyen temel faktörlerden biridir. IRC içerisinde makul bir gözenek yapısının ve yoğun bir iskelet yapısının oluşmasını sağlamak için parçacık boyutunu ve hammadde dağılımını sıkı bir şekilde kontrol edin. Bu yapı, termal şok sırasında stresi etkili bir şekilde dağıtabilir ve aktarabilir, stres konsantrasyonunun neden olduğu hasarı azaltabilir ve yoğun iskelet yapısı aynı zamanda IRC'nin gücünü ve sağlamlığını geliştirerek termal şok direncini daha da artırabilir. Malzeme formülasyonu ve parçacık sınıflandırmasına ek olarak ileri üretim teknolojisi de IRC'nin iyi termal şok stabilitesi için önemli bir garantidir. Üretim süreci sırasında, IRC'nin iç parçacıkları arasında yakın bir bağ oluşturmak için yüksek basınçlı kalıplama, yüksek sıcaklıkta sinterleme ve diğer işlemler kullanılır, böylece genel mukavemeti ve yoğunluğu artar. Aynı zamanda sinterleme eğrisi ve atmosfer kontrolü optimize edilerek IRC'nin mikro yapısı daha da geliştirilebilir ve termal şok direnci geliştirilebilir. IRC'nin kendisi iyi bir termal şok stabilitesine sahip olsa da, makul kullanım ve bakım da performansını korumanın anahtarıdır. Kullanım sırasında, IRC'nin termal şok hasarını azaltmak için fırın sıcaklığının hızlı yükselişi ve düşüşünden ve aşırı dalgalanmasından kaçınılmalıdır. Fırın astarının düzenli muayenesi ve bakımı, olası çatlak ve dökülme sorunlarının zamanında tespiti ve tedavisi de IRC'nin hizmet ömrünü uzatmak ve termal şok stabilitesini korumak için önemli önlemlerdir. Belirsiz Refrakter Dökülebilir Malzemeler, malzeme formülünün bilimsel tasarımı, ince parçacık sınıflandırması, gelişmiş üretim teknolojisi ve makul kullanım ve bakım gibi birçok faktörün birleşik etkisi nedeniyle iyi bir termal şok stabilitesine sahiptir. Bu avantajlar, IRC'nin yüksek sıcaklıktaki endüstriyel alanda istikrarlı ve güvenilir bir şekilde çalışmasını sağlayarak çeşitli fırınların güvenli üretimi ve verimli çalışması için güçlü bir garanti sağlar.

Devamını oku -

Düşük Çimentolu Prefabrik neden çevre dostudur?

1. Temeli Düşük Çimentolu Prefabrik malzeme bileşimi ve üretim sürecidir. Geleneksel inşaat yöntemleriyle karşılaştırıldığında bu prefabrik bina, imalat sürecinde çimento kullanımını büyük ölçüde azaltır. Çimento üretimi sera gazı emisyonlarının, özellikle de karbondioksit emisyonlarının önemli kaynaklarından biridir. Düşük Çimentolu Prefabrik, kullanılan çimento miktarını azaltarak yapı malzemelerinin karbon ayak izini azaltır ve iklim değişikliğiyle mücadeleye olumlu katkı sağlar. 2. Düşük Çimentolu Prefabrik, çimento kullanımını azaltmanın yanı sıra çeşitli çevre dostu malzeme ve teknolojiler de kullanıyor. Alternatif hammadde olarak geri dönüştürülmüş malzemeler, endüstriyel atıklar veya doğal mineraller kullanır. Bu malzemeler yaygın olarak mevcuttur ve yeni kaynakların çıkarılmasını ve doğal çevreye verilen zararı azaltabilir. Aynı zamanda prefabrik binaların üretim süreci fabrikada tamamlanarak şantiyedeki inşaatlardan kaynaklanan gürültü, toz ve atık emisyonları azaltılır ve çevre koruma performansı daha da artırılır. 3. Binanın tüm yaşam döngüsü açısından bakıldığında Düşük Çimentolu Prefabrik de iyi performans gösterir. Yapısal tasarımı ve optimize edilmiş malzeme seçimi nedeniyle bu tip binalar ısı yalıtımı, havalandırma ve aydınlatma konusunda daha iyi performansa sahiptir ve binanın işletimi sırasında enerji tüketimini ve karbon emisyonlarını azaltabilir. Ayrıca prefabrik binalar, binaların hizmet ömrünü uzatabilen ve sık sık yıkım ve inşaattan kaynaklanan atık ve karbon emisyonlarını azaltabilen yüksek dayanıklılık ve bakım kolaylığına da sahiptir. 4. Düşük Çimentolu Prefabrik'in gelişiminin teşvik edilmesi sürecinde politika desteği ve pazar rehberliği önemli bir rol oynamıştır. Çeşitli ülkelerin hükümetleri, düşük karbonlu ve çevre dostu binaların geliştirilmesini teşvik etmek için ilgili politikalar getirerek, Düşük Çimentolu Prefabrik gibi yenilikçi bina yöntemleri için geniş bir geliştirme alanı sağladı. Tüketicilerin çevre bilincinin gelişmesiyle birlikte, giderek daha fazla şirket ve birey, düşük karbonlu ve çevre dostu yapı ürünlerine dikkat etmeye ve bunları seçmeye başlamış, bu da Düşük Çimentolu Prefabrik gibi yenilikçi yapı yöntemlerinin pazar tanıtımına güçlü bir destek sağlamıştır. Düşük Çimentolu Prefabrik, sera gazı emisyonlarının azaltılması, bina karbon ayak izinin azaltılması ve bina performansının iyileştirilmesinde önemli avantajlara sahip, düşük karbonlu ve çevre dostu bir bina yöntemidir. Küresel çevre bilincinin sürekli gelişmesi ve teknolojinin sürekli ilerlemesiyle birlikte, Düşük Çimentolu Prefabrik'in geleceğin inşaat alanında daha önemli bir rol oynaması ve yeryüzünde yeşil, düşük karbonlu ve sürdürülebilir bir ev inşasına katkıda bulunması bekleniyor.

Devamını oku