-

Ağır Kil Tuğlanın özel üretim sürecine giriş

Ağır Kil Tuğla yapı malzemeleri arasında bir klasiktir. Dayanıklıdır ve yüksek basınç dayanımına sahiptir, bu nedenle inşaat alanında yaygın olarak kullanılmaktadır. Aşağıda Ağır Kil Tuğlanın özel üretim süreci, hammadde hazırlığından bitmiş ürün üretimine kadar ayrıntılı olarak tanıtılacak ve bu geleneksel sürecin modern teknolojiyle birleştirilmiş benzersiz cazibesi gösterilecektir. 1. Ağır Kil Tuğlanın ana hammaddesi, yüksek plastisiteye, yapışmaya ve yangına dayanıklılığa sahip olması gereken kildir. Hammadde hazırlama aşamasında, hammaddelerin saflığını sağlamak için öncelikle kilin çıkarılması ve safsızlıkların ve taşların giderilmesi için elenmesi gerekir. Elenen kil daha sonra ezilir ve homojen bir kil malzemesi oluşturmak üzere karıştırılır. 2. Kalıplama, Ağır Kil Tuğla üretiminde önemli bir bağlantıdır. Geleneksel olarak kil malzemeleri elle veya mekanik yollarla tuğlalara ekstrüde edilir. Bilim ve teknolojinin gelişmesiyle birlikte modern tuğla fabrikaları genellikle tuğla presleri ve ekstrüderler gibi yüksek derecede otomasyona sahip kalıplama ekipmanlarını kullanır. Bu cihazlar, tuğlaların boyut ve şeklinin standartlara uygun olmasını sağlamak için kil malzemelerinin basıncını ve akışını doğru bir şekilde kontrol edebilir. Kalıplama işlemi sırasında kil malzemeleri belirli bir mukavemet ve yoğunlukta tuğlalara sıkıştırılarak daha sonraki kurutma ve pişirme için temel oluşturulur. 3. Şekillendirilen tuğlalar yüksek nem içerir ve nem içeriğinin azaltılması için kurutulması gerekir. Kurutma işlemi genellikle özel bir kurutma odasında, tuğlaları ısıtmak ve havalandırmak için sıcak hava veya doğal rüzgar kullanılarak gerçekleştirilir. Tuğlaların kurutma işlemi sırasında çatlamaması veya deforme olmaması için kurutma sıcaklığı ve süresinin kil malzemelerinin özelliklerine ve tuğla boyutlarına göre ayarlanması gerekir. Kuruduktan sonra tuğlaların nem içeriği pişirilmeye uygun seviyeye indirilecektir. 4. Pişirme Ağır Kil Tuğla üretiminde son işlemdir ve aynı zamanda tuğla kalitesinin belirlenmesinde de önemli bir halkadır. Pişirme işlemi fırında gerçekleştirilir ve kil malzemeleri yüksek sıcaklıkta kalsinasyon yoluyla fiziksel ve kimyasal değişikliklere uğrayarak sert tuğlalar oluşturulur. Pişirme sıcaklığı genellikle 900-1200°C arasındadır ve kil malzemelerinin türüne ve tuğlaların amacına göre özel sıcaklığın ayarlanması gerekir. Pişirme işlemi sırasında kil malzemesindeki nem ve organik madde dışarı atılır ve kil parçacıkları sinterlenerek yoğun bir tuğla yapısı oluşturulur. Pişmiş tuğlalar yüksek mukavemete, yüksek dayanıklılığa ve iyi ısı yalıtım performansına sahiptir. 5. Ağır Kil Tuğlanın pişirildikten sonra kalitesinin standartları karşıladığından emin olmak için sıkı bir denetim prosedüründen geçmesi gerekir. Muayene içeriği, tuğlaların boyutu, mukavemeti ve su emme gibi göstergeleri içerir. Nitelikli tuğlalar paketlenerek depolanacak ve inşaat piyasasına arz edilecek. Ağır Kil Tuğlanın üretim süreci, her bir bağlantının parametrelerinin ve koşullarının sıkı kontrolünü gerektiren karmaşık ve hassas bir süreçtir. Geleneksel işçilik ve modern teknolojinin birleşimi sayesinde Ağır Kil Tuğla sağlam ve dayanıklı özelliklerini korurken aynı zamanda üretim verimliliği ve ürün kalitesinde ikili bir gelişme sağlar.

Devamını oku -

Sıcaklık Belirsiz Refrakter Dökülebilir Malzemelerin üretimini nasıl etkiler?

Üretim ve uygulama aşamasında Belirsiz Refrakter Dökümler Sıcaklık göz ardı edilemeyecek önemli bir faktördür. Malzeme hazırlama, karıştırma, kalıplama ve kürlemeden son kullanıma kadar her bağlantıdan geçer ve dökülebilir malzemenin performansı, yapısı ve nihai kalitesi üzerinde derin bir etkiye sahiptir. 1. Malzeme hazırlama aşamasında sıcaklık rolünü oynamaya başlar. Refrakter agregalar ve tozlar için, bunların nem içeriği, sıcaklık hassasiyeti ve farklı sıcaklıklarda fiziksel ve kimyasal özelliklerindeki değişiklikler, dökülebilir malzemenin stabilitesi ve işlenebilirliği ile doğrudan ilgilidir. Bazı malzemeler yüksek sıcaklıklarda faz değişikliklerine veya kimyasal reaksiyonlara maruz kalabilir ve bu da performansın düşmesine neden olabilir; aşırı nem içeriği ise malzemelerin karıştırma homojenliğini ve kalıplama etkisini etkileyecektir. Malzeme seçimi ve işleme sürecinde, istikrarlı ve güvenilir malzeme kalitesini sağlamak için sıcaklık koşulları sıkı bir şekilde kontrol edilmelidir. 2. Karıştırma ve karıştırma aşamasında sıcaklık da önemli bir parametredir. Karıştırma işlemi sırasındaki sıcaklık kontrolü yalnızca malzemenin akışkanlığını ve karıştırma homojenliğini etkilemez, aynı zamanda bağlayıcının aktivasyon etkisi üzerinde de önemli bir etkiye sahip olabilir. Bazı kimyasal bağlayıcılar yüksek sıcaklıklarda reaksiyonu hızlandırarak dökülebilir malzemenin zamanından önce sertleşmesine neden olur; çok düşük bir sıcaklık ise bağlayıcının yetersiz aktivasyonuna neden olabilir ve dökülebilir malzemenin mukavemet gelişimini etkileyebilir. Karıştırma işlemi sırasında, dökülebilir malzemenin kalitesini sağlamak için, belirli bağlayıcının özelliklerine ve kullanım gereksinimlerine göre karıştırma sıcaklığının ve karıştırma süresinin makul şekilde kontrol edilmesi gereklidir. 3. Kalıplama ve sertleştirme aşaması, sıcaklığın önemli etkiye sahip olduğu bağlantılardan biridir. Bu aşamada dökülebilir malzemenin belirli sıcaklık koşullarında sertleşmesi ve mukavemet kazanması gerekir. Sıcaklık seviyesi ve değişim hızı dökülebilir malzemenin sertleşme hızını ve derecesini doğrudan etkiler. Çok yüksek sıcaklık, dökülebilir malzemenin çok hızlı sertleşmesine neden olabilir, bu da iç gerilime ve çatlaklara neden olabilir; çok düşük bir sıcaklık ise dökülebilir malzemenin yeterince sertleşmesine neden olarak nihai mukavemeti etkileyebilir. Sıcaklıktaki değişiklikler aynı zamanda dökülebilir malzeme içindeki suyun buharlaşmasına ve faz değişimine neden olarak performansını daha da etkileyebilir. Bu nedenle, kalıplama ve kürleme işlemi sırasında, dökülebilir malzemenin tamamen sertleşebilmesini ve iyi bir performans elde edebilmesini sağlamak için, dökülebilir malzemenin özelliklerine ve kullanım gereksinimlerine göre makul bir kürleme sistemi ve sıcaklık kontrol planı formüle edilmelidir. 4. Dökme malzeme yapılıp kullanıma alınsa dahi sıcaklık hala yakından takip edilmesi gereken bir faktördür. Yüksek sıcaklıktaki bir çalışma ortamında, dökülebilir malzemelerin sürekli termal şoka ve sıcaklık döngüsü değişikliklerine dayanması gerekir; bu da ısı direnci, cüruf direnci ve termal şok stabilitesi konusunda daha yüksek talepler doğurur. Kullanım sırasında dökülebilir malzemenin sıcaklık dağılımının düzenli olarak kontrol edilmesi ve performansın düşmesini veya aşırı ısınma veya aşırı soğutmadan kaynaklanan hasarları önlemek için zamanında önlem alınması gerekir.

Devamını oku -

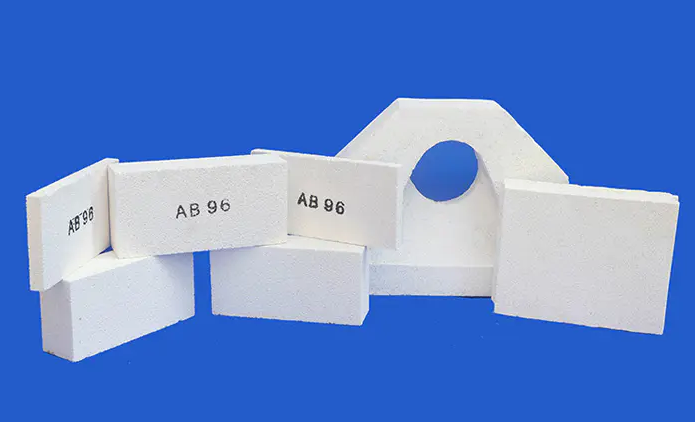

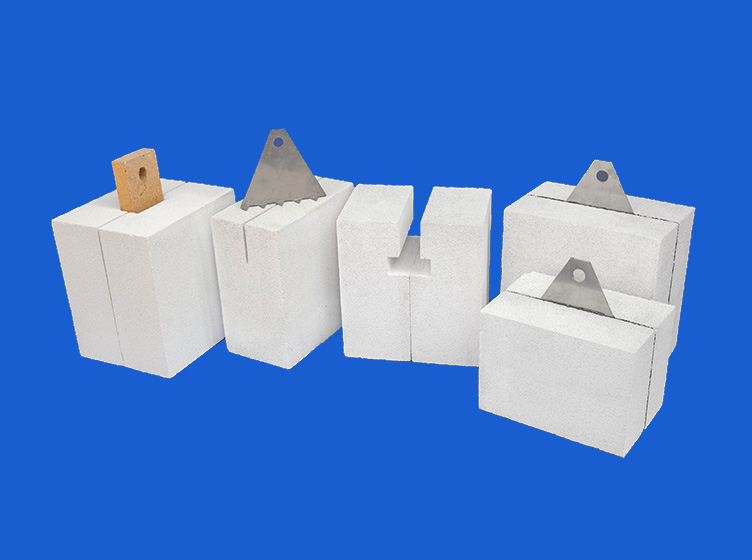

Alümina Kabarcık Tuğlanın üretim süreci nasıl yürütülür?

1. Hammadde hazırlama Her şey hammaddelerin dikkatli seçimi ve bilimsel orantılanmasıyla başlar. Alümina Kabarcık Tuğla temel hammaddelerdir. Kaliteleri doğrudan nihai ürünün performansını belirler. Bu küçük toplar, özel bir işlemle yüksek saflıkta alümina tozundan, eşit gözenek boyutuna ve iyi yüksek sıcaklık direncine sahip olarak yapılır. Malzemenin yoğunluğunu, mukavemetini ve sinterleme özelliklerini ayarlamak için alümina içi boş toplara ek olarak uygun miktarda alümina tozu ve diğer bağlayıcıların da eklenmesi gerekir. Hammadde hazırlama aşamasında işçiler, her bir hammadde partisinin en iyi duruma ulaşabilmesini sağlamak için bunları kesinlikle formül oranına göre karıştıracaklardır. 2. Kalıplama işlemi Kalıplama, Alümina Kabarcık Tuğla üretiminde önemli adımlardan biridir. Bu aşamada eşit şekilde karıştırılan hammaddeler kalıplama makinesine beslenir ve kalıbın presleme hareketi ile belirli şekil ve büyüklükte bir işlenmemiş parça haline getirilir. Kalıplama işlemi sırasında, boş yapının yoğunluğunu ve tekdüzeliğini sağlamak için basıncın boyutu ve dağılımının hassas bir şekilde kontrol edilmesi gerekir. Nihai ürünün şeklini ve boyutsal doğruluğunu belirleyen kalıbın tasarımı da çok önemlidir. Kalıplama makinesinin dikkatli bir şekilde oluşturulmasından sonra düzgün ve sağlam yeşil bir gövde parçası doğar. 3. Kurutma işlemi Kalıplama sonrası yeşil gövde belirli miktarda nem içerir. Bu nem zamanında giderilmezse daha sonraki sinterleme kalitesi etkilenecektir. Kurutma işlemi vazgeçilmez bir bağlantı haline geldi. Yeşil gövde kurutma fırınına gönderilir ve uygun sıcaklık ve nem koşullarında yavaş yavaş kurutulur. Bu süreçte nem yavaş yavaş buharlaşır ve yeşil gövde yapısı yavaş yavaş stabil hale gelir. Kuruma süresinin uzunluğu yeşil gövdenin kalınlığına, nemine ve performansına bağlıdır. Yeterli kurutma işleminden sonra yeşil gövde daha sert ve daha dayanıklı hale gelir. 4. Yüksek sıcaklıkta sinterleme Yüksek sıcaklıkta sinterleme, Alümina Kabarcık Tuğlanın üretim sürecindeki en kritik bağlantıdır. Bu aşamada kurutulan yaş gövde, sinterleme için yüksek sıcaklıktaki fırına gönderilir. Fırındaki sıcaklık kademeli olarak 1750 santigrat derecenin üzerine çıkar ve yeşil gövdedeki içi boş alümina toplarının ve alümina tozunun yoğun sinterlenmiş gövde oluşturmak üzere kimyasal reaksiyonlara ve fiziksel değişikliklere uğramasına neden olur. Yüksek sıcaklıklarda alümina parçacıkları arasındaki bağlanma kuvveti artar, gözeneklilik azalır ve malzemenin mukavemeti ve yüksek sıcaklık direnci önemli ölçüde artar. Yüksek sıcaklık aynı zamanda malzemedeki yabancı maddelerin buharlaşmasını ve uzaklaştırılmasını da teşvik ederek ürünün saflığını daha da artırır. Birkaç saatlik sinterlemenin ardından sert ve yüksek sıcaklığa dayanıklı Alümina Kabarcık Tuğlalar doğar. 5. Bitmiş ürün denetimi ve paketleme Son adım, bitmiş ürünün incelenmesi ve paketlenmesidir. Her Alümina Kabarcık Tuğlanın görünüm denetimi, boyut ölçümü, dayanıklılık testi vb. dahil olmak üzere sıkı kalite kontrolünden geçmesi gerekir. Yalnızca standartları karşılayan ürünlerin satılmasına izin verilebilir. Taşıma ve kullanımı kolaylaştırmak için bitmiş ürünün de uygun şekilde paketlenmesi gerekir. Ürünün nakliye sırasında hasar görmemesini sağlamak için ambalaj malzemesinin darbeye ve neme karşı iyi dayanıklılık özelliklerine sahip olması gerekir.

Devamını oku -

Düşük Çimentolu Prefabrik'in malzemeleri nelerdir?

Yeşil binaları ve sürdürülebilir kalkınmayı takip etme dalgasında, Düşük Çimentolu Prefabrik benzersiz çevre koruma özellikleri ve verimli inşaat yöntemleriyle öne çıkıyor. Bu inşaat yöntemi yalnızca kaynak tüketimini azaltmakla kalmıyor, aynı zamanda çevreye olan etkiyi de azaltıyor. Peki, Düşük Çimentolu Prefabrik Çimento Prefabrik tam olarak neyden oluşur? Düşük Çimentolu Prefabrik'in temel bileşeni, prefabrik bileşenlerinde kullanılan düşük çimentolu betondur. Geleneksel betonla karşılaştırıldığında, düşük çimentolu beton, yeterli mukavemeti korurken çimento miktarını önemli ölçüde azaltır. Çimento, betondaki ana çimentolu malzemedir ancak üretimi çok fazla enerji tüketir ve karbon emisyonuna neden olur. Düşük Çimentolu Prefabrik, kullanılan çimento miktarını azaltarak kaynaktan gelen karbon ayak izini azaltır ve enerji tasarrufu ve çevre koruma hedefine ulaşır. Low-cement Prefabrik'in prefabrik bileşenleri, düşük çimentonun yanı sıra agrega ve katkı maddeleri gibi yardımcı malzemeleri de içerir. Agrega: Agrega, betondaki ana dolgu maddesidir ve genellikle kaba agrega (çakıl, çakıl gibi) ve ince agrega (kum gibi) içerir. Düşük Çimentolu Prefabriklerde bu agregaların seçimi ve oranı, bileşenin gücü ve dayanıklılığı açısından çok önemlidir. Agregaların makul kullanımı aynı zamanda çimento miktarını azaltabilir ve karbon emisyonlarını daha da azaltabilir. Katkı maddeleri: Düşük çimentolu betonun mukavemeti artırma, akışkanlığı artırma, priz süresini uzatma gibi özelliklerini geliştirmek amacıyla genellikle katkı maddesi olarak bazı özel kimyasallar eklenir. Bu katkı maddeleri arasında betonda hayati bir rol oynayan su azaltıcı maddeler, geciktiriciler, hava sürükleyici maddeler vb. yer alır. Katkı maddelerinin çevre ve insan sağlığı üzerinde olumsuz etkilere neden olmaması için kullanımının sıkı bir şekilde kontrol edilmesi gerektiğini belirtmekte fayda var. Düşük Çimentolu Prefabrik prefabrik bileşenlerin performansını daha da artırmak için elyaflar ve takviye malzemeleri de eklenecek. Lif: Çelik lif, polipropilen lif vb. gibi. Bu lifler, betonun çatlama direncini ve sağlamlığını etkili bir şekilde geliştirerek, prefabrik bileşenleri dış kuvvetlere karşı daha dayanıklı ve güvenilir hale getirebilir. Takviye malzemeleri: Bileşenlerin yük taşıma kapasitesini ve sismik direncini artırmak için betonarme bir yapı oluşturmak üzere betona gömülen çelik çubuklar, çelik ağ vb. Düşük Çimentolu Prefabrik prefabrik bileşenler esas olarak düşük çimentolu beton, agregalar, katkı maddeleri ve olası lifler ve takviye malzemelerinden oluşur. Bu bileşenler, bileşenlerin sağlamlığını ve dayanıklılığını sağlamak ve aynı zamanda enerji tasarrufu ve çevre koruma hedefine ulaşmak için birlikte çalışır. Düşük Çimentolu Prefabrik, çimento miktarını azaltarak, malzeme oranını optimize ederek, çevre dostu katkı maddeleri ve fiber malzemeler kullanarak inşaat sektörünün sürdürülebilir kalkınmasına güçlü destek sağlar.

Devamını oku -

Mullite Yalıtım Tuğlasının bileşenleri nelerdir?

Refrakter malzemeler dünyasında, Mullit Yalıtım Tuğlaları bileşenlerin benzersiz kombinasyonu ve mükemmel performans, giderek yüksek sıcaklık endüstrisinin vazgeçilmez bir parçası haline geldi. Bu tuğla, aşırı yüksek sıcaklıklara dayanma konusunda ağır bir sorumluluk taşımaktadır ve aynı zamanda mükemmel ısı yalıtım performansı ve kimyasal stabilitesi nedeniyle sektörde geniş çapta tanınmaktadır. Mullite Yalıtım Tuğlasının temel bileşenleri yüksek içerikli mulit (3Al2O3·2SiO2) ve alüminadır (Al2O3). Mullit, son derece yüksek erime noktasına, iyi termal stabiliteye ve kimyasal eylemsizliğe sahip, yüksek sıcaklıklarda oluşan bir mineral fazıdır. Bu mineral fazın oluşumu, müllit yalıtım tuğlalarının aşırı yüksek sıcaklıktaki ortamlarda istikrarlı bir yapı ve performansı korumasını sağlar ve faz değişimine veya ayrışmaya eğilimli değildir. Alümina müllitin ana bileşenlerinden biridir ve aynı zamanda tuğla gövdesinde de önemli bir oranda bulunur. Alüminanın kendisi, mulit yalıtım tuğlalarına tamamen yansıyan yüksek erime noktası, yüksek sertlik, iyi aşınma direnci ve kimyasal stabilite özelliklerine sahiptir. Alümina içeriği farklı türdeki mullit yalıtım tuğlalarında değişiklik gösterebilir, ancak tuğlanın mükemmel yüksek sıcaklık direncine ve kimyasal stabiliteye sahip olmasını sağlamak için genellikle yüksek seviyede tutulur. Mullit Yalıtım Tuğlası, müllit ve alüminanın yanı sıra belirli miktarda silisli malzemeler (kuvars kumu, silis tozu vb.) ve diğer yardımcı bileşenleri de içerir. Silisli malzemeler, tuğlanın termal genleşme katsayısını ve termal iletkenliğini ayarlamaya yardımcı olur ve ayrıca tuğlanın genel gücünü ve termal şok direncini de geliştirebilir. Yoğun bir tuğla yapısı oluşturmak üzere çeşitli hammaddeleri sıkı bir şekilde birleştirmek için mullit yalıtım tuğlaları, üretim süreci sırasında uygun miktarda bağlayıcı da ekleyecektir. Bu bağlayıcılar, tuğlanın yüksek sıcaklık ortamında yapısal bütünlüğünü ve performans stabilitesini sağlamak için yüksek sıcaklıkta stabil bir bağlanma fazı oluşturabilir. Benzersiz içerik ve üretim süreci kombinasyonu sayesinde Mullite Yalıtım Tuğlası mükemmel kapsamlı performans sergiler. İyi ısı yalıtım performansı, yüksek mukavemet, düşük ısı iletkenliği ve iyi kimyasal stabilite özelliklerine sahiptir. Bu özellikleri müllit yalıtım tuğlalarının cam fırınları, petrokimya fırınları, silindirli fırınlar, tünel fırınlar vb. yüksek sıcaklık fırınlarında yaygın olarak kullanılmasını sağlar. Aynı zamanda yüksek sıcaklık yalıtımı gerektiren çeşitli endüstriyel fırınlar ve ısıl işlem ekipmanları için de uygundur, bu özellikleri sağlar. güvenilir ısı yalıtımı korumasına ve enerji tasarrufu etkilerine sahip ekipmanlar.

Devamını oku -

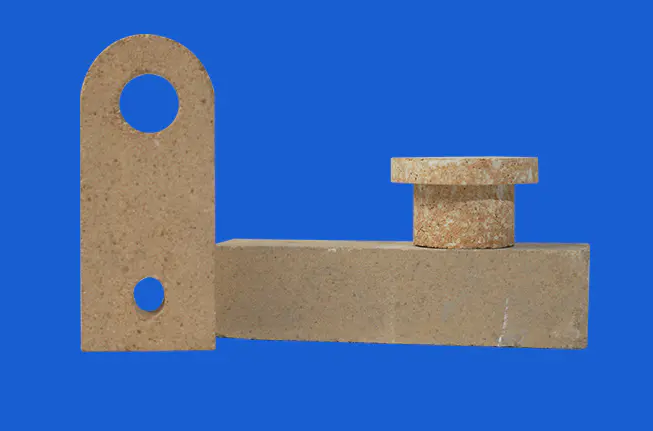

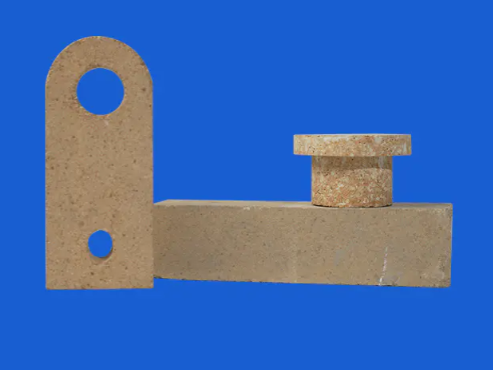

Ağır Kil Tuğla yapma süreci nedir?

Ağır Kil Tuğla Uzun bir geçmişi olan ve yaygın olarak kullanılan bir yapı malzemesidir. Eşsiz dayanıklılığı, ısı yalıtımı ve çevre dostu olması, özellikle geleneksel inşaat alanında dünya çapında hala önemli bir konuma sahip olmasını sağlıyor. Peki Ağır Kil Tuğla yapmanın özel süreci nedir? 1. Ağır Kil Tuğla üretimi, yüksek kaliteli kilin toplanmasıyla başlar. Kil, iyi plastisite ve bağlanma özelliklerine sahip, alüminyum silikat mineralleri açısından zengin doğal bir mineraldir ve ağır kil tuğlaları yapmak için ideal bir hammaddedir. Hammaddelerin saflığını ve tekdüzeliğini sağlamak için toplanan kilin elenmesi ve yabancı maddelerden arındırılması gerekir. Daha sonra kil uygun miktarda su ile karıştırılarak karıştırılıp yoğrularak kolay şekillendirilebilen bir kil malzemesi elde edilir. 2. Kalıplama, Ağır Kil Tuğla üretiminde önemli bir bağlantıdır. Geleneksel olarak bu adım çoğunlukla elle veya mekanik preslemeyle yapılır. Elle kalıplama, kili kalıba yerleştirme konusunda ustanın tecrübe ve becerisine dayanır ve okşama, sıkma ve diğer tekniklerle kalıbı doldurarak istenilen şekil ve boyuta ulaşır. , ancak modern teknoloji, kili yüksek basınçlı kalıplamak için hidrolik veya mekanik presler kullanan daha otomatik üretim hatları kullanıyor; bu da üretim verimliliğini ve tuğlaların yoğunluğunu ve gücünü büyük ölçüde artırıyor. 3. Daha sonraki pişirme işlemi sırasında nemin aşırı buharlaşması nedeniyle tuğlaların çatlamasını önlemek için, oluşturulan tuğlaların fazla nemi gidermek üzere kurutulması gerekir. Kurutma işlemi genellikle iki yöntemi içerir: doğal havayla kurutma ve yapay ısıtmayla kurutma. Spesifik yöntem, üretim koşullarına ve ürün gereksinimlerine bağlıdır. 4. Sonraki, Ağır Kil Tuğlanın nihai güç ve dayanıklılığı elde etmesi için önemli bir adım olan pişirme aşamasıdır. Tuğlalar fırına beslenir ve yüksek sıcaklıklarda (genellikle 900°C ila 1200°C arasında) pişirilir. Yüksek sıcaklık, kildeki minerallerde fiziksel ve kimyasal değişikliklere neden olarak sert bir silikat yapısı oluşturur ve tuğlalara mükemmel basınç direnci, donma direnci ve yangına dayanıklılık kazandırır. Aynı zamanda uygun pişirme sıcaklığı ve süresi, tuğla yüzeyinde yoğun bir sır tabakası oluşturarak su geçirmezliği ve estetiği geliştirebilir.

Devamını oku -

Alümina İçi Boş Tuğlanın üretim süreci nedir?

Ana hammaddesi alümina içi boş tuğla yüksek alümina (Al₂O₃) içeriğine sahip cevher veya endüstriyel alümina tozudur. Hammadde seçerken saflık, parçacık boyutu ve kimyasal bileşim gibi faktörlerin dikkate alınması gerekir. Hammaddelerin saflığı ne kadar yüksek olursa, alümina içi boş tuğlaların performansı da o kadar iyi olur. Ek olarak, bitmiş ürünün homojenliğini ve yoğunluğunu sağlamak için ham maddelerin parçacık boyutunun da hassas bir şekilde kontrol edilmesi gerekir. Başlangıçta seçilen hammaddelerin ezilip karıştırılması gerekiyor. Kırmanın amacı, hammaddelerin parçacık boyutunu daha sonraki kalıplama işlemi için uygun bir aralığa ayarlamaktır. Karıştırma, alümina içi boş tuğlaların performansının tasarım gereksinimlerini karşıladığından emin olmak için çeşitli hammaddelerin belirli bir oranda karıştırılmasıdır. Kalıplama, alümina içi boş tuğla üretiminde önemli bir adımdır. Yaygın kalıplama yöntemleri pres kalıplama ve ekstrüzyon kalıplamadır. Pres kalıplama, karışık hammaddelerin bir kalıp aracılığıyla belirli bir şekle sahip bir tuğla boşluğuna preslenmesidir. Bu yöntem daha basit şekilli alümina içi boş tuğlaların üretimi için uygundur. Ekstrüzyon kalıplama, ham maddelerin bir ekstruder vasıtasıyla belirli bir şekle sahip bir tuğla ham parçasına ekstrüzyona tabi tutulmasıdır. Bu yöntem, karmaşık şekilli alümina içi boş tuğlaların üretimi için uygundur. Kalıplama işlemi sırasında, boş tuğlanın yoğunluğunu ve boyutsal doğruluğunu sağlamak için kalıplama basıncı ve tutma süresinin sıkı bir şekilde kontrol edilmesi gerekir. Aynı zamanda kalıplama işlemi sırasında boş tuğlanın kirlenmesini veya hasar görmesini önlemek için kalıbın temizliğine ve bakımına dikkat edilmelidir. Kalıplamadan sonra boş olan tuğlanın kurutulması ve pişirilmesi gerekir. Kurutma, pişirme işlemi sırasında nemin buharlaşmasından kaynaklanan çatlakları önlemek için boş tuğladaki nemin uzaklaştırılmasıdır. Kurutma genellikle özel bir kurutma odasında sıcaklık ve nem kontrol edilerek gerçekleştirilir. Pişirme, alümina boşluklu tuğla üretiminde son adım ve en kritik adımdır. Pişirme işlemi sırasında, içindeki alümina tozunun yoğun bir alümina kristal yapısı oluşturmak üzere katı faz reaksiyonuna girmesini sağlamak için boş tuğlanın yüksek sıcaklıkta işlenmesi gerekir. Alümina içi boş tuğlanın performansını ve kalitesini sağlamak için pişirme sıcaklığı ve süresinin sıkı bir şekilde kontrol edilmesi gerekir. Pişmiş alümina içi boş tuğlanın boyut, yoğunluk ve dayanıklılık gibi göstergeler de dahil olmak üzere kalite açısından kontrol edilmesi gerekir. Nitelikli alümina içi boş tuğlalar paketlenecek ve kullanılmak üzere müşterilere gönderilecektir. Alümina içi boş tuğlaların üretim süreci, her bağlantıda süreç parametrelerinin ve kalite standartlarının sıkı kontrolünü gerektiren karmaşık ve hassas bir süreçtir. Ancak bu şekilde mükemmel performansa ve güvenilir kaliteye sahip alümina boşluklu tuğla ürünleri üretebiliriz. Geri bildirim gönder Yan paneller Tarih Kaydedildi

Devamını oku -

Ağır Yüksek Alüminyum Tuğlanın spesifik avantajları nelerdir?

Modern yüksek sıcaklık endüstrisi alanında refrakter malzemeler hayati bir rol oynamaktadır. Ağır Yüksek Alüminyum Tuğla Yüksek alüminalı boksit klinker ve refrakter kilden çok katmanlı kompozit kalıplama teknolojisiyle üretilen yeni bir refrakter malzeme türü, benzersiz avantajlarıyla birçok refrakter malzeme arasında öne çıkıyor. 1. Yüksek refrakterlik ve stabilite Yüksek Alüminyum Tuğlanın refrakterliği 1750°C veya üzeri kadar yüksektir ve bazı hassas döküm uygulamalarında bile refrakterliği 1780°C'ye ulaşabilir. Bu, son derece yüksek sıcaklıktaki ortamlarda istikrarlı performansı koruyabileceği ve yüksek sıcaklık nedeniyle erimeyeceği veya diğer kimyasallarla reaksiyona girmeyeceği anlamına gelir. Ek olarak, malzeme aynı zamanda iyi bir termal stabiliteye ve termal şok direncine sahiptir, hızlı sıcaklık değişimlerinin etkisine dayanabilir ve termal yorgunluğa ve mekanik yorgunluğa etkili bir şekilde direnebilir. 2. Mükemmel mekanik özellikler Yüksek Alüminyum Tuğla, yüksek oda sıcaklığı dayanımına ve yüksek sıcaklık dayanımına sahiptir ve yüksek sıcaklık ve yüksek yüklü çalışma ortamlarına dayanabilir. Yüksek sıcaklıkta sinterlendikten sonra yoğun bir yapıya, iyi aşınma direncine ve darbe direncine sahip olur ve performansını ve servis ömrünü uzun süre koruyabilir. Bu iyi mekanik özellik, yüksek sıcaklık fırınlarının, ısıtma cihazlarının, boru hatlarının ve diğer ekipmanların astar malzemelerinde yaygın olarak kullanılmasını sağlar. 3. İyi kimyasal stabilite Yüksek Alüminyum Tuğlanın ana bileşenleri, her ikisi de yüksek kimyasal stabiliteye sahip olan yüksek alüminalı klinker ve refrakter kil içerir. Çeşitli asitlerin, alkalilerin, tuzların ve diğer kimyasal maddelerin erozyonuna dayanabilir ve uzun vadeli istikrarlı performansını garanti eder. Bu özelliği, petrokimya ve demir dışı metal eritme gibi endüstrilerde yaygın olarak kullanılmasını sağlar. 4. Enerji tasarrufu ve çevre koruma İnorganik metalik olmayan bir malzeme olan Yüksek Alüminyum Tuğla, yüksek enerji tasarrufu ve çevre koruma performansına sahiptir. Isıl iletkenliği ve ısıl genleşme katsayısı düşüktür, bu da enerji tüketimini etkili bir şekilde azaltabilir ve enerji kullanım verimliliğini artırabilir. Ayrıca, iyi yangına dayanıklılık özellikleri nedeniyle ekipmanın hizmet ömrünü uzatabilir, bakım ve değiştirme sıklığını azaltabilir ve üretim maliyetlerini daha da azaltabilir. 5. Geniş uygulama yelpazesi Yüksek Alüminyum Tuğla, yalnızca çelik, demir dışı metaller, petrokimya gibi yüksek sıcaklıktaki endüstriyel alanlar için uygun olmakla kalmayıp aynı zamanda yüksek voltajlı elektromanyetik, taşlama malzemeleri, refrakter dökülebilir malzemeler, seramik kimyasalları ve benzeri alanlarda da kullanılabilen geniş bir uygulama yelpazesine sahiptir. diğer endüstriler. Çok katmanlı kompozit kalıplama üretim süreci, ürün performansını daha iyi hale getirir ve farklı endüstrilerin özel ihtiyaçlarını karşılayabilir.

Devamını oku -

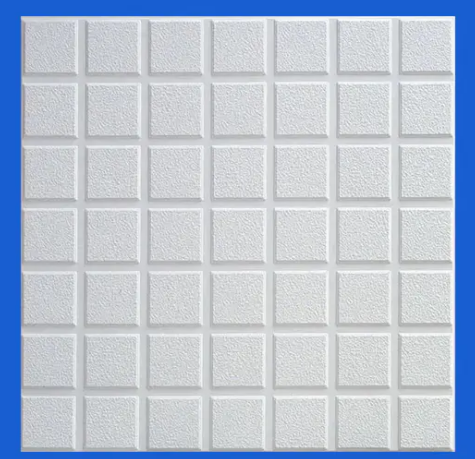

Kalsiyum Silikon Plakanın Modern Yaşamın Vazgeçilmezi

Bilim ve teknolojinin gelişmesi ve toplumun ilerlemesi ile birlikte modern yaşamda yeni malzemeler giderek daha fazla kullanılmaktadır. Aralarında, Kalsiyum Silikon Plaka, benzersiz performansı ve geniş uygulama alanlarıyla modern yaşamın önemli malzemelerinden biri haline gelmiştir. Alçı kompozit levha olarak da bilinen Kalsiyum Silikon Plaka, doğal alçı tozu, beyaz çimento, tutkal, cam elyafı ve diğer malzemelerden yapılmış yeni bir levha türüdür. Sadece yanmaz, neme dayanıklı, ses yalıtımı ve ısı yalıtımı gibi iyi özelliklere sahip olmakla kalmaz, aynı zamanda işlenebilirlik ve çevre koruma konusunda da iyi performans gösterir. Bu özellikler kalsiyum silikon levhanın modern yaşamda vazgeçilmez bir rol oynamasını sağlar. Birincisi, kalsiyum silikon levhanın yanmazlık performansı mükemmeldir. Bir yangın meydana geldiğinde, kalsiyum silikon levha ısıyı hızlı bir şekilde emebilir ve su moleküllerini serbest bırakabilir, böylece yangının yayılmasını etkili bir şekilde önleyebilir. Bu özelliği kalsiyum silikon levhayı yüksek binalar, kamu binaları ve diğer mekanlar için tercih edilen yanmaz malzeme haline getirmektedir. İkincisi, kalsiyum silikon levha iyi bir nem geçirmezlik performansına sahiptir. İç mekan havası nemli olduğunda, kalsiyum silikon levha havadaki su moleküllerini emebilir; hava kuruduğunda su moleküllerini serbest bırakabilir, böylece iç mekan nem dengesini koruyabilir. Bu özelliği kalsiyum silikon levhanın bodrum, banyo gibi nemli ortamlarda yaygın olarak kullanılmasını sağlar. Üçüncüsü, kalsiyum silikon levha aynı zamanda iyi ses yalıtımı ve ısı yalıtımı özelliklerine de sahiptir. Eşsiz malzemesi ve yapısal tasarımı, kalsiyum silikon levhanın gürültüyü ve ısıyı etkili bir şekilde izole etmesini ve iç ortamın konforunu artırmasını sağlar. Bu nedenle kalsiyum silikon levha, konut ve ofislerdeki tavanların, bölmelerin ve diğer yerlerin dekorasyonunda yaygın olarak kullanılmaktadır. Son olarak, kalsiyum silikon levha aynı zamanda çevre koruma ve yenilenebilir avantajlara da sahiptir. Kalsiyum silikon levhanın ana hammaddeleri yenilenebilir kaynaklar olan ve üretim sürecinde zararlı madde üretmeyen doğal alçı ve silisli malzemelerdir. Bu nedenle kalsiyum silikon levha, modern toplumun sürdürülebilir kalkınma gereksinimlerini karşılayan yeşil ve çevre dostu bir yapı malzemesidir. Kalsiyum Silikon Levha, iyi yanmaz, nem geçirmez, ses yalıtımı, ısı yalıtımı, çevre dostu ve yenilenebilir özellikleriyle modern yaşamın vazgeçilmez bir yapı ve dekorasyon malzemesi haline gelmiştir. Bilim ve teknolojinin ilerlemesi ve insanların yaşam kalitesi arayışıyla birlikte kalsiyum silikon levhanın uygulama olanakları daha geniş olacaktır.

Devamını oku -

Önce Yangın Güvenliği: Alev Geciktirici Özelliğe Sahip Yalıtım Malzemeleri

Yangın güvenliği, ister konut, ister ticari bina veya endüstriyel tesis olsun, herhangi bir inşaat projesinde en önemli husustur. Yalıtım malzemeleri, yapıların yangın tehlikelerine karşı yeterince korunmasını sağlamada çok önemli bir rol oynamaktadır. Son yıllarda, yangın güvenliği standartlarını geliştirmek ve yangınla ilgili olay riskini en aza indirmek için alev geciktirici özelliklere sahip yalıtım malzemelerinin kullanılmasına artan bir vurgu yapılmıştır. Yalıtım Malzemeleri Alevlerin yayılmasını engellemek ve yangına maruz kaldığında yanma oranını azaltmak için özel olarak tasarlanmıştır. Bu malzemeler, yüksek sıcaklıklara dayanacak ve alevlerin bina genelinde hızla yayılmasını önleyecek şekilde tasarlanmıştır; böylece bina sakinlerinin güvenli bir şekilde tahliye edilmesi ve itfaiyecilerin yangını kontrol altına alması için değerli zaman sağlanır. En yaygın türlerden biri Yalıtım Malzemeleri Taş yünü veya cüruf yünü olarak da bilinen mineral yündür. Mineral yün, volkanik kaya veya yüksek fırın cürufu gibi doğal minerallerden elde edilir ve olağanüstü yangına dayanıklılık özellikleriyle ünlüdür. Yüksek bir erime noktasına sahiptir ve yangının yayılmasına katkıda bulunmaz, bu da onu yangın güvenliğinin birincil öneme sahip olduğu uygulamalar için ideal bir seçim haline getirir. Yalıtım Malzemesi için bir diğer popüler seçenek ise fiberglastır. Fiberglas izolasyonu, yoğun bir matlık oluşturmak için bir araya dokunmuş ince cam elyaflarından oluşur. Bu elyaflar, yangına dayanıklılıklarını arttırmak için üretim süreci sırasında alev geciktirici kimyasallarla işlenir. Fiberglas yalıtım, alevlerin ilerlemesini etkili bir şekilde yavaşlatır ve yangının bina içinde hızla yayılmasını önlemeye yardımcı olur. Selüloz yalıtımı, alev geciktirici özellikleri nedeniyle popülerlik kazanan başka bir seçenektir. Selüloz yalıtımı, doğal alev geciktirici görevi gören borat bileşikleriyle işlenen geri dönüştürülmüş kağıt liflerinden yapılır. Boratlar, malzemeler ısı ve oksijene maruz kaldığında meydana gelen kimyasal reaksiyonlara müdahale ederek yanma sürecini engellemede oldukça etkilidir. Sonuç olarak selüloz yalıtımı mükemmel yangın koruması sağlarken aynı zamanda üstün termal performans sunar. Bu geleneksel yalıtım malzemelerine ek olarak piyasada yenilikçi alev geciktirici seçenekler de mevcuttur. Örneğin, ısıya maruz kaldığında genişleyen, alevleri bastırmaya yardımcı olan kalın, yalıtkan bir kömür tabakası oluşturan koruyucu bir bariyer oluşturmak için yüzeylere şişen kaplamalar uygulanır. Bu kaplamalar ahşap, çelik ve beton da dahil olmak üzere çeşitli yüzeylere uygulanabiliyor ve bu da onları farklı bina türlerinde yangın güvenliğini artırmaya yönelik çok yönlü çözümler haline getiriyor. Alev geciktirici özelliklere sahip yalıtım malzemelerini seçerken yalnızca yangına dayanıklılık performanslarını değil aynı zamanda genel dayanıklılıklarını, termal verimliliklerini ve çevresel etkilerini de dikkate almak önemlidir. Alev geciktirici malzemeler yangın riskini azaltmak için tasarlanmış olsa da, gerçek dünya uygulamalarında etkinliklerini sağlamak için sıkı güvenlik standartlarını ve düzenleyici gereklilikleri de karşılamaları gerekir. Doğru kurulum ve bakım, alev geciktirici yalıtım malzemelerinin yangın güvenliği faydalarını en üst düzeye çıkarmada çok önemli faktörlerdir. Optimum performansın sağlanması için yalıtım üreticinin talimatlarına ve bina kurallarına göre yapılmalıdır. Yalıtımın yangına dayanıklılığını tehlikeye atabilecek herhangi bir hasar veya bozulma belirtisini belirlemek için düzenli incelemeler ve bakım kontrolleri de yapılmalıdır. Kalsiyum Silikon Plaka Uygulama: Silikon kalsiyum levha, hamur haline getirme, şekillendirme, buharla kürleme, kurutma, zımparalama ve son işlem gibi işlemlerle esas olarak silikon ve kalsiyum malzemelerden yapılan yeni bir tahta türüdür. Ürün, hafiflik, yüksek mukavemet, yangın yalıtımı ve iyi işlenebilirlik avantajlarına sahiptir ve yangın bölme duvarlarında, tavan panellerinde, hava kanallarında, çeşitli gemiler için bölme panellerinde ve yüksek katlı ve kamuya açık yangın kapılarında yaygın olarak kullanılabilir. binalar.

Devamını oku -

Zorluklara Karşı Koruma: Monolitik Refrakterlerin Felaket Kurtarmadaki Rolü

Doğal veya insan kaynaklı felaket zamanlarında altyapının dayanıklılığı en üst düzeyde teste tabi tutulur. Felaket kurtarma çabalarındaki isimsiz kahramanlar arasında, hayati rolleri genellikle kamuoyu tarafından fark edilmeyen yekpare refrakterler vardır. Bu özel malzemeler, kritik endüstriyel yapıların yangın, deprem ve kimyasal sızıntısı gibi felaketler sırasında ortaya çıkan yıkıcı güçlerden korunmasında çok önemli bir rol oynar. Endüstriyel tesislerdeki fırınların bütünlüğünün korunmasından afete yatkın bölgelerdeki önemli altyapının güçlendirilmesine kadar monolitik refrakterler, olumsuzluklara karşı ön saflarda savunma görevi görür. Afet kurtarmadaki en önemli zorluklardan biri, endüstriyel tesisleri, konut binalarını ve kritik altyapıyı birkaç dakika içinde tahrip edebilen yangınların etkisini azaltmaktır. Monolitik refrakterler, olağanüstü ısı direnci özellikleri nedeniyle bu alanda öne çıkıyor. Bu malzemeler aşırı sıcaklıklara dayanacak şekilde tasarlanmış olup fırınların, fırınların ve diğer ısı yoğun ekipmanların cehennem koşullarında bile çalışır durumda kalmasını sağlar. Monolitik refrakterler, ısıyı tutarak ve yalıtarak yangınların yayılmasını önler, böylece hasarı en aza indirir ve kurtarma çalışmalarının daha hızlı yapılmasını kolaylaştırır. Deprem sonrasında yapısal bütünlük en önemli konu haline gelir. Yıkıcı çökmeleri önlemek için binalar, köprüler ve diğer altyapılar sarsıntılara ve artçı sarsıntılara dayanıklı olmalıdır. Monolitik refrakterler Beton yapıların güçlendirilmesinde, ilave güç ve stabilite sağlanmasında önemli bir rol oynar. Mühendisler bu malzemeleri inşaat projelerine dahil ederek binaların sismik direncini artırabilir, büyük bir deprem durumunda bile ayakta kalmalarını sağlayabilirler. Ek olarak, monolitik refrakterler hasarlı yapıları onarmak ve güçlendirmek için kullanılabilir, böylece etkilenen bölgelerdeki restorasyon süreci hızlandırılabilir. Afetler sırasında, özellikle tehlikeli maddelerin mevcut olduğu endüstriyel ortamlarda, kimyasal dökülmeler bir başka önemli tehdit oluşturmaktadır. Monolitik refrakterler, kimyasal korozyona karşı müthiş bir koruma sağlar, ekipmanı ve kapları aşındırıcı maddelerden korur. Bu malzemeler asitlere, alkalilere ve diğer aşındırıcı maddelere karşı dayanıklı olup sızıntıları ve kirlenmeyi önleyen koruyucu bir bariyer sağlar. Kimyasal sızıntısı durumunda monolitik refrakterler tehlikeli maddenin kontrol altına alınmasına yardımcı olarak çevreye verilen zararı önler ve insan sağlığına yönelik riski en aza indirir. Monolitik refrakterlerin çok yönlülüğü, geleneksel felaket senaryolarının ötesine geçerek iklim değişikliği ve çevresel bozulma gibi ortaya çıkan zorlukları da kapsamaktadır. Küresel sıcaklıklar arttıkça ve hava koşulları daha dengesiz hale geldikçe, doğal afetlerin sıklığı ve yoğunluğunun da artması bekleniyor. Monolitik refrakterler, hızla değişen dünyanın zorluklarına dayanabilecek dayanıklı altyapı için sağlam çözümler sağlayarak bu değişikliklere uyum sağlamada hayati bir rol oynayacaktır. Felaket kurtarmadaki pratik uygulamalarının yanı sıra, monolitik refrakterler Sürdürülebilir ve dayanıklı topluluklar oluşturmayı amaçlayan daha geniş çabalara katkıda bulunun. Mühendisler bu malzemeleri altyapı projelerine dahil ederek hem daha dayanıklı hem de enerji açısından daha verimli binalar ve tesisler tasarlayabilirler. Monolitik refrakterlerin ısı yalıtım özellikleri ısı kaybını azaltır, enerji tüketimini ve sera gazı emisyonlarını azaltır. Ayrıca monolitik refrakterler, ekipman ve yapıların ömrünü uzatarak inşaat ve bakım faaliyetlerinin çevresel etkisinin azaltılmasına yardımcı olur. Belirsiz Refrakter Dökümler Şirketimizin belirsiz refrakter dökülebilirleri, yüksek saflıkta ve yüksek kaliteli refrakter malzemelerle yapışma, polimerizasyon, flokülasyon ve seramik mekanizması yoluyla üretilmektedir. Uygun yapıya, mükemmel bütünlüğe, dirence, aşınma direncine, uzun hizmet ömrüne ve diğer özelliklere sahiptir. .

Devamını oku -

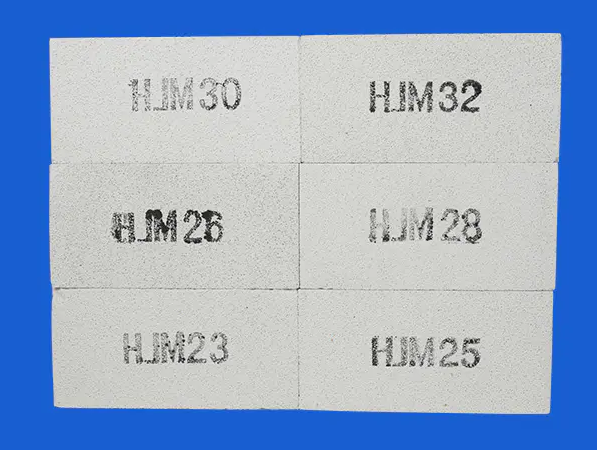

Yalıtım Refrakter Tuğlalar: Yüksek Performanslı Fırınların Omurgası

Yalıtım refrakter tuğlaları yüksek performanslı fırınların omurgası olarak görev yapar ve bu kritik endüstriyel yapıların verimliliğini ve dayanıklılığını korumada önemli bir rol oynar. Fırınlar, kurutma, pişirme ve kalsinasyon gibi işlemlerde kullanıldıkları seramik, metalurji ve imalat gibi çeşitli endüstrilerde gereklidir. Bu işlemler, yüksek sıcaklıkları, zorlu koşulları ve genellikle uzun süreli çalışmayı, bu tür zorlu ortamlara dayanabilecek zorlu malzemeleri içerir. Yalıtımlı refrakter tuğlalar, ısı yalıtımı, mekanik dayanıklılık ve termal şoka karşı direncin bir kombinasyonunu sunarak bu zorluğun üstesinden gelir. Yüksek performanslı fırınlarda refrakter tuğlaların izolasyonunun temel işlevlerinden biri ısı yalıtımı sağlamaktır. Fırınlar, genellikle birkaç yüz ve hatta binlerce santigrat dereceyi aşan yüksek sıcaklıklarda çalışır. Uygun yalıtım olmazsa, önemli miktarda ısı kaybı meydana gelir ve bu da enerji tüketiminin artmasına ve verimliliğin düşmesine neden olur. Yalıtımlı refrakter tuğlalar düşük ısı iletkenliğine sahip olacak şekilde tasarlanmıştır; bu da fırının içinden çevreye ısı transferini en aza indirdikleri anlamına gelir. Bu yalıtım, fırın içinde yüksek sıcaklıkların korunmasına yardımcı olur ve enerji tasarrufu sağlarken malzemelerin verimli ve eşit şekilde ısıtılmasını sağlar. Yalıtımlı refrakter tuğlalar, yüksek performanslı fırınların yapısal bütünlüğüne katkıda bulunur. Bu tuğlalar, fırınların çalışma sırasında maruz kaldığı mekanik gerilimlere, termal genleşmeye ve diğer kuvvetlere dayanacak şekilde tasarlanmıştır. Refrakter tuğlaların bu tür koşullara dayanma yeteneği, fırın yapısının stabilitesini ve uzun ömürlülüğünü sağlayarak sık bakım ve onarım ihtiyacını azaltır. Güvenilir bir omurga görevi gören bu tuğlalar, fırınların istikrarlı ve güvenli bir şekilde çalışmasını sağlayarak endüstriyel üretim süreçlerinin taleplerini karşılar. Isı yalıtımı ve yapısal desteğin yanı sıra yalıtkan refrakter tuğlalar termal şoka karşı direnç sunar. Fırınlar, özellikle başlatma, kapatma ve proses dalgalanmaları sırasında hızlı sıcaklık değişimlerine maruz kalır. Bu sıcaklık değişimleri fırın astarında strese neden olabilir ve uygun şekilde müdahale edilmediği takdirde potansiyel olarak çatlamaya ve arızaya yol açabilir. Yalıtımlı refrakter tuğlalar termal şoka dayanacak şekilde tasarlanmıştır; bu, bütünlüklerinden ödün vermeden ani sıcaklık değişikliklerine dayanabilecekleri anlamına gelir. Termal şoka karşı bu direnç, yüksek performanslı fırınların dayanıklılığını ve güvenilirliğini artırarak kesintisiz çalışmayı sağlar ve arıza süresini en aza indirir. Yalıtım refrakter tuğlaları yüksek performanslı fırınların performansının optimize edilmesinde önemli bir rol oynar. Isı kaybını en aza indirerek, yapısal destek sağlayarak ve termal şoka direnerek bu tuğlalar fırın operasyonlarının genel verimliliğine katkıda bulunur. Verimli fırın çalışması, daha az enerji tüketimi, daha düşük üretim maliyetleri ve daha iyi ürün kalitesi anlamına gelir. İster çömlek pişirmek için seramik endüstrisinde, ister metalleri eritmek için metalurji endüstrisinde olsun, fırınların performansı büyük ölçüde yalıtım refrakter tuğlalarının kalitesine ve işlevselliğine bağlıdır. HJM Asma Çatı Tuğlası Uygulama: Silindir ocaklı fırınlar, halkalı fırınlar, çan fırınlar, ısıtma fırınları, kırma fırınları, termal fırınlar, mekik fırınlar, tünel fırınlar, valsli fırınlar, amonyak fırınları ve emaye fırınlarının tavan, duvar ve astar malzemeleri gibi çeşitli endüstriyel fırınlar .

Devamını oku