-

Uygulamada monolitik refrakterlerin termal yalıtım performansının avantajları nelerdir?

Amorf refrakter malzemeler, mükemmel termal yalıtım performansları nedeniyle birçok yüksek sıcaklık endüstriyel alanında yaygın olarak kullanılmaktadır. Mükemmel performansları benzersiz malzeme kompozisyonlarından ve yapılarından gelir. Bu tip malzeme genellikle yüksek istikrarlı agregatlardan, bağlayıcılardan ve çeşitli katkı maddelerinden oluşur. Yüksek sıcaklık koşulları altında, yoğun ve kararlı bir mikroyapı oluşturmak için bu bileşenler arasında karmaşık fiziksel ve kimyasal reaksiyonlar meydana gelecektir. Bu yapı sadece ısı transferini etkili bir şekilde izole etmekle kalmaz, aynı zamanda yüksek sıcaklık koşulları altında malzemenin bütünlüğünü korur ve termal stresin neden olduğu çatlamayı ve saçmalamayı önler. Çelik eritme endüstrisinde, amorf refrakter malzemelerin termal yalıtım performansı özellikle önemlidir. Blast fırınlar ve dönüştürücüler gibi anahtar ekipman, çalışma sırasında son derece yüksek iç sıcaklıklar ve karmaşık termal stres alanlarıyla karşı karşıyadır. Geleneksel refrakterlerin bu tür aşırı ortamlara dayanması genellikle zordur, amorf refrakter malzemeler ekipman içindeki sıcaklık gradyanını etkili bir şekilde azaltabilir ve mükemmel termal yalıtım performansları ile termal stresin neden olduğu ekipmandaki hasarı önemli ölçüde azaltabilir. Bu performans sadece ekipmanın hizmet ömrünü uzatmakla kalmaz, aynı zamanda üretim verimliliğini artırır ve bakım maliyetlerini azaltır, böylece şirket için daha büyük ekonomik faydalar yaratır. Çimento ve cam gibi yapı malzemeleri endüstrilerinde, amorf refrakter malzemeler ayrıca kilit bir rol oynar. Çimento döner fırınlar ve cam erime fırınları, çalışma sırasında yüksek sıcaklık alevlerinin ve erimiş malzemelerin ovulmasına ve erozyonuna dayanmalıdır. Mükemmel termal yalıtım performansı sayesinde, amorf refrakter malzemeler ekipmanın dış duvarının sıcaklığını etkili bir şekilde azaltabilir, ısı kaybını azaltabilir ve termal verimliliği artırabilir. Aynı zamanda, mükemmel anti-erozyon performansı, ekipmanın yüksek sıcaklık bir ortamda sabit çalışmasını sağlar ve üretim güvenliğini ve ekonomisini daha da artırır. Petrokimya ve elektrik gibi enerji endüstrilerinde, amorf refrakter malzemelerin termal yalıtım performansı da önemli avantajlara sahiptir. Güç endüstrisindeki ve diğer ekipmanlardaki petrokimyasal bitkiler ve kazanlardaki katalitik çatlama fırınları yüksek sıcaklıklara ve karmaşık termal stres ortamlarına dayanmalıdır. Amorf refrakter malzemelerin uygulanması sadece ekipmanın termal verimliliğini artırmakla kalmaz, aynı zamanda çevre koruma ve sürdürülebilir kalkınmanın mevcut küresel eğilimi ile oldukça tutarlı olan enerji tüketimini ve sera gazı emisyonlarını da azaltır.

Devamını oku -

Refrakter tuğlaların yalıtım stabilitesini nasıl iyileştirir

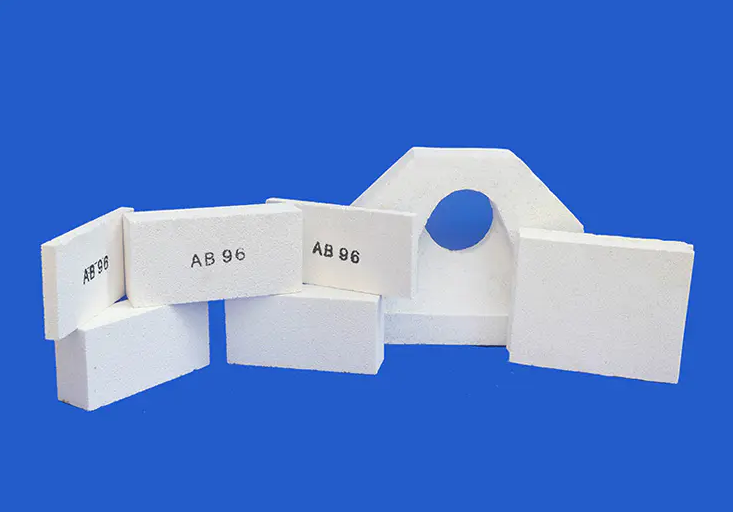

Üretim sürecinde refrakter tuğlaları yalıtım , hammadde seçimi çok önemlidir ve nihai ürünün performansını ve stabilitesini doğrudan etkiler. Dongtai Hongda bunun farkında, bu nedenle hammadde tedarik sürecinde katı kontrol önlemleri aldı. Şirket, her bir hammadde grubunun sektörün yüksek standartlarını karşılayabilmesini sağlamak için kesinlikle taranmış ve test edilmiş yüksek kaliteli hammaddeler seçmeye kararlıdır. Bu amaçla, Dongtai Hongda, piyasaya derinlemesine girmek ve satın alınan hammaddelerin sadece ulusal standartları karşılamasını sağlamak için, aynı zamanda şirketin yüksek için katı gereksinimlerini karşılamak için gerçek zamanlı olarak sektör trendlerini kavramak için profesyonel bir hammadde tedarik ekibi oluşturdu. kalite ve yüksek istikrar. Buna ek olarak, Dongtai Hongda, hammadde kaynaklarının güvenilirliğini ve istikrarını sağlamak için hammadde tedarikçilerinin kapsamlı değerlendirmelerini ve denetimlerini düzenli olarak yürütür ve böylece ürünlerin yüksek performansı için sağlam bir temel oluşturur. Üretim teknolojisi açısından Dongtai Hongda da profesyonellik ve öngörüsünü göstermektedir. Üretim süreci, refrakter tuğlaların yalıtımını etkileyen temel faktörlerden biridir. Şirket, üretim sürecinde ürünlerin yüksek stabilitesini ve mükemmel performansını sağlamak için bir dizi gelişmiş süreç teknolojisi ve ekipmanı benimsemiştir. Örneğin, Dongtai Hongda, hammadde ve kalıplama basıncının oranını tam olarak kontrol ederek ürünün yoğunluğunu ve homojenliğini önemli ölçüde artıran otomatik bir grup ve kalıplama üretim hattı getirdi, böylece termal şok direncini ve mekanik mukavemetini arttırdı. Buna ek olarak, 1500 ℃ yüksek sıcaklık tünel fırını ve 1700 ℃ Mekik fırın gibi gelişmiş ateşleme ekipmanı ile donatılmış, Dongtai Hongda, yüksek sıcaklık ateşleme gereksinimlerini karşılarken ateşleme işlemi sırasında sıcaklık eğrisini ve atmosferi etkili bir şekilde kontrol edebilir ve stabiliteyi daha da iyileştirebilir. ve ürünün performansı. Ürün tasarımındaki inovasyon, Dongtai Hongda'nın refrakter tuğlaları yalıtım alanındaki başarısı için de temel faktörlerden biridir. Şirket, pazar dinamiklerine ve endüstri trendlerine yakından dikkat eden profesyonel bir Ar -Ge ekibine sahiptir ve farklı endüstrilerin ve farklı çalışma koşullarının uygulama ihtiyaçlarını karşılamak için ürün tasarımını yenilemeye devam etmektedir. Örneğin, belirli endüstrilerin yüksek sıcaklık korozyon ortamı için Dongtai Hongda, mükemmel korozyon direncine sahip yalıtım refrakter tuğlalar geliştirmiştir; Ve daha fazla mekanik strese dayanması gereken uygulamalar için, şirket yüksek mukavemetli ve yüksek güçlü ürünler tasarlamıştır. Bu yenilikçi tasarımlar sadece ürünün istikrarını iyileştirmekle kalmaz, aynı zamanda ürünün uygulama aralığını etkili bir şekilde genişletir ve pazarın farklı ihtiyaçlarını karşılamaktadır.

Devamını oku -

Hammaddelerin refrakter tuğlaları yalıtımın stabilitesi üzerindeki etkileri nelerdir?

Performansı refrakter tuğlaları yalıtım özellikle kimyasal bileşim ve fiziksel özellikler açısından hammadde tipinden doğrudan etkilenir. Dongtai Hongda Isıya Dayanıklı Malzeme, Ltd., üretim sürecinde çekirdek hammadde olarak refrakter kil kullanır. Bunun nedeni, refrakter kilin sadece mükemmel refrakter özelliklerine sahip olmakla kalmayıp aynı zamanda iyi plastisite göstermesidir, bu da onu yalıtım refrakter tuğlalar üretimi için ideal bir seçimdir. Müşterilerin özel ihtiyaçlarını ve ürünlerin performans gereksinimlerini karşılamak için şirket, gerçek koşullara göre yüzen boncuklar, refrakter kil klinkeri, uçucu kül vb. Gibi hafif malzemeler ekleyecektir. Bu hafif malzemelerin eklenmesi sadece ürünün hacim yoğunluğunu etkili bir şekilde azaltmakla kalmaz, aynı zamanda termal yalıtım performansını önemli ölçüde iyileştirir, yalıtım refrakter tuğlaların mikro yapısını optimize eder ve termal şok direncini ve aşınma direncini arttırır. Yalıtım refrakter tuğlaların üretiminde, hammadde bileşimi stabilitesi ve güvenilirlikleri için çok önemlidir. Dongtai Hongda Refraktory Material Co., Ltd., hammadde seçiminde kimyasal bileşimi, özellikle alümina içeriğini (AL2O3) kesinlikle kontrol eder. Alümina, refrakter malzemelerin ana bileşenlerinden biridir ve içeriği, yalıtım refrakter tuğlaların refrakterliğini ve korozyon direncini doğrudan etkiler. Her bir hammadde grubunun AL2O3 içeriğinin belirtilen aralık içinde olmasını sağlamak için, şirket ürünün stabilitesini ve tutarlılığını sağlamak için hassas kimyasal bileşim analizi kullanır, böylece nihai ürünün güvenilirliğini artırır. Hammaddelerin işleme teknolojisi de yalıtım refrakter tuğlaların performansı üzerinde derin bir etkiye sahiptir. Dongtai Hongda Refractory Materials Co., Ltd.'nin üretim sürecinde, hammaddeler parti, karıştırma, kalıplama, kurutma ve ateşleme gibi birkaç anahtar bağlantıya geçer. Bunlar arasında kalıplama ve ateşleme aşamaları, ürünün nihai performansı için çok önemlidir. Kalıplama işlemi sırasında, ürünün yoğunluğunun ve gücünün standartları karşıladığından emin olmak için hammaddelerin eşit olarak basılması gerekir; Ve ateşleme aşamasında, hammaddelerin yoğun bir mikroyapı oluşturmak için yüksek sıcaklık sinterlemesi yapılması gerekir. Dongtai Hongda Refraktory Materials Co., Ltd., hammaddelerin işleme işlemi sırasında tam olarak işlenmesini sağlamak için gelişmiş kalıplama ve ateşleme teknolojilerini kullanır, bu da sadece yalıtım refrakter tuğlalarının stabilitesini iyileştirmekle kalmaz, aynı zamanda hizmet ömrünü uzatır.3

Devamını oku -

Monolitik refrakterlerin yüksek sıcaklık direncini hangi faktörler etkiler?

Refrakter malzemeler yüksek sıcaklıktaki ortamlarda, özellikle metalurji, kimya endüstrisi ve enerji gibi endüstrilerde yaygın olarak kullanılmaktadır. Yüksek sıcaklık dayanımı, ekipmanın güvenliğini ve ekonomisini doğrudan etkiler. Refrakter malzemelerin araştırma, geliştirme ve üretiminde Dongtai Hongda, ürünlerin yüksek sıcaklık koşulları altında mükemmel performansını sağlamak için malzeme bileşimi, hazırlama süreci ve kullanım ortamı gibi faktörlerin kapsamlı optimizasyonuna odaklanmaktadır. Malzeme bileşiminin optimizasyonu Refrakter agregaların seçimi, refrakter malzemelerin yüksek sıcaklık direncini etkileyen temel faktörlerden biridir. Dongtai Hongda, yüksek alümina, silika ve magnezyum dahil olmak üzere yüksek kaliteli refrakter agregalar kullanıyor. Bu agregalar yalnızca yüksek erime noktalarına sahip olmakla kalmaz, aynı zamanda düşük termal genleşme katsayılarına ve mükemmel termal şok direncine de sahiptir; bu, yüksek sıcaklık ortamlarında refrakter malzemelerin stabilitesini ve dayanıklılığını etkili bir şekilde geliştirebilir. Bağlayıcılar refrakter malzemelerde hayati bir rol oynar. Malzemelerin yüksek sıcaklıklarda yapısal stabilitesini sağlamak için agregaları ve tozları sıkı bir şekilde birleştirirler. Dongtai Hongda, refrakter malzemelerin mekanik mukavemetini ve yüksek sıcaklık stabilitesini arttırmak için silikat çimentosu, alüminat çimentosu ve fosfatlar gibi yüksek performanslı bağlayıcılar kullanıyor. Ayrıca plastikleştiriciler, hızlandırıcılar ve su azaltıcılar gibi katkı maddelerinin kullanımı da refrakter malzemelerin inşaat performansı ve yüksek sıcaklık dayanımı üzerinde önemli bir etkiye sahiptir. Dongtai Hongda, katkı maddelerinin türünü ve miktarını doğru bir şekilde ayarlayarak, refrakter malzemelerin kapsamlı performansını optimize edebiliyor ve yüksek sıcaklıktaki ortamlarda istikrarlı fiziksel ve kimyasal özellikleri korumalarını sağlayabiliyor. Hazırlık sürecinin iyileştirilmesi Refrakter malzemelerin hazırlanma prosesinin de yüksek sıcaklık dayanımları üzerinde önemli bir etkisi vardır. Harmanlama ve karıştırmanın doğruluğu, malzeme performansının istikrarını sağlamanın temelidir. Dongtai Hongda, her bir hammaddenin doğru ölçümünü ve eşit şekilde karıştırılmasını sağlamak için gelişmiş otomatik dozajlama ve karıştırma ekipmanı kullanıyor ve böylece refrakter malzemelerin genel performansını artırıyor. Kalıplama ve kürleme işlemi sırasında Dongtai Hongda, kalıplama işlemini ve kürleme koşullarını optimize eder ve malzemenin yoğun bir yapı oluşturmasını sağlamak için titreşimli kalıplama ve basınçlı kalıplama gibi ileri teknolojileri benimser. Kürleme işlemi sırasında, tam reaksiyon yoluyla stabil kimyasal bağlar oluşur ve bu da refrakter malzemelerin yüksek sıcaklık direncini daha da artırır. Pişirme işlemi, refrakter malzemelerin hazırlanmasında önemli bir bağlantıdır. Dongtai Hongda, malzemelerin yüksek sıcaklıklarda tam olarak reaksiyona girmesini ve stabil bir kristal yapı oluşturmasını sağlamak için yüksek sıcaklıklı tünel fırınlar ve mekik fırınlar gibi gelişmiş pişirme ekipmanları kullanıyor. Aynı zamanda makul bir soğutma sistemi, soğutma işlemi sırasında çatlakların ve soyulmaların önlenmesine yardımcı olur, böylece refrakter malzemelerin yüksek sıcaklık direncini artırır. Kullanım ortamına uyum Refrakter malzemelerin kullanım ortamının da yüksek sıcaklık dirençleri üzerinde önemli bir etkisi vardır. Yüksek sıcaklık ekipmanının içinde genellikle büyük bir sıcaklık gradyanı bulunur ve bu da refrakter malzemelerin termal şok direncine daha yüksek gereksinimler getirir. Dongtai Hongda, malzeme formülünü ve hazırlama sürecini optimize ederek, yüksek sıcaklık ekipmanı içindeki sıcaklık değişiklikleriyle etkili bir şekilde başa çıkabilmesini sağlayarak, refrakter malzemelerin termal şok direncini önemli ölçüde geliştirdi. Aynı zamanda ekipmanın içindeki aşındırıcı gazlar ve eriyikler, refrakter malzemelerin kimyasal stabilitesine yönelik bir zorluk oluşturur. Bu amaçla Dongtai Hongda, malzeme seçiminde yüksek korozyon direncine sahip refrakter agrega ve bağlayıcılara öncelik vermekte ve korozyon önleyici maddeler ve diğer önlemleri ekleyerek refrakter malzemelerin kimyasal stabilitesini daha da geliştirerek hizmet ömrünü uzatmaktadır.

Devamını oku -

Yalıtım refrakter tuğlalarının mukavemeti nasıl artırılır

Günümüz endüstriyel uygulamalarında, gücü ve performansı yalıtım refrakter tuğlaları Ekipmanın güvenliğini ve üretim verimliliğini doğrudan etkiler. Dongtai Hongda Şirketi bu alanda araştırmaya ve yeniliklere devam ediyor ve hammadde seçimini optimize ederek, üretim süreçlerini iyileştirerek ve takviye maddeleri ve bağlayıcılar ekleyerek yalıtımlı refrakter tuğlaların genel performansını iyileştirmeye kendini adamıştır. Hammadde seçimini ve orantılamayı optimize etme Yalıtım refrakter tuğlalarının mukavemetinin arttırılması, hammaddelerin dikkatli seçiminden ve bilimsel olarak oranlanmasından ayrılamaz. Dongtai Hongda Şirketi, yüksek kaliteli silisli ve yüksek alüminalı kil dahil olmak üzere yüksek saflıkta refrakter hammaddeleri seçmektedir. Bu hammaddeler sadece mükemmel bağlanma özelliklerine sahip olmakla kalmaz, aynı zamanda yüksek refrakterliğe de sahiptir. Hammadde eleme işlemi sırasında şirket, düzgün parçacık dağılımını sağlamak için safsızlık içeriğini sıkı bir şekilde kontrol eder ve böylece ürünün genel gücünü artırır. Buna ek olarak Dongtai Hongda, kuvars kumu ve korindon gibi sert parçacıkların uygun miktarlarda eklenmesi gibi yeni hammaddelerin uygulanmasını da aktif olarak araştırıyor. Bu sert parçacıklar pişirme işlemi sırasında stabil bir iskelet yapısı oluşturarak ürünün mukavemetini ve dayanıklılığını daha da arttırabilir. Üretim süreçlerinin ve kalıplama teknolojilerinin iyileştirilmesi Üretim süreçlerindeki ve kalıplama teknolojilerindeki yenilikler, yalıtımlı refrakter tuğlaların mukavemetinin arttırılmasının önemli bir parçasıdır. Dongtai Hongda Şirketi, her ürün grubunun doğru gruplama ve sabit şekle sahip olmasını sağlamak için gelişmiş otomatik gruplama ve kalıplama üretim hatlarını tanıttı. Kalıplama işlemi sırasında şirket, ham madde parçacıklarının daha sıkı bir şekilde birbirine bağlanmasını sağlamak amacıyla kalıplama basıncını artırmak için yüksek basınçlı kalıplama teknolojisini kullanıyor, böylece ürünün yoğunluğunu ve gücünü önemli ölçüde artırıyor. Dongtai Hongda aynı zamanda yüksek sıcaklıklı tünel fırınlar ve mekik fırınlar gibi gelişmiş pişirme teknolojilerini de tanıttı. Pişirme sıcaklığının ve yalıtım süresinin doğru bir şekilde kontrol edilmesiyle ürünün içinde daha stabil bir kristal yapı oluşturulur ve ürünün gücü ve yangına dayanıklılığı daha da artar. Takviye maddeleri ve bağlayıcıların eklenmesi Yalıtım refrakter tuğlalarının gücünü daha da artırmak için Dongtai Hongda Şirketi, üretim sürecinde takviye maddeleri ve bağlayıcılar stratejisini benimsedi. Alümina tozu ve silis dumanı gibi takviye maddeleri, ham maddelerin yanma özelliklerini ve bağlanma mukavemetini önemli ölçüde geliştirebilir. Çimento ve su camı gibi bağlayıcılar gibi inorganik jelleştirici malzemeler, pişirme işlemi sırasında kimyasal bağlar oluşturarak ham madde parçacıklarını sıkı bir şekilde birbirine bağlar ve böylece ürünün genel mukavemetini artırır. İlave edilen takviye edici madde ve bağlayıcıların miktarının sıkı bir şekilde kontrol edilmesi gerektiği vurgulanmalıdır. Aşırı miktarlar ürün performansının düşmesine veya başka olumsuz etkilere yol açabilir.

Devamını oku -

Yalıtım refrakter tuğlalarının ısı yalıtım performansı nasıl geliştirilir?

Günümüz endüstriyel alanında ısı yalıtım performansı yalıtım refrakter tuğlaları enerji verimliliğinin artırılması ve üretim maliyetlerinin düşürülmesi açısından hayati önem taşımaktadır. Dongtai Hongda, hammadde seçimi, üretim süreci ve kalıplama teknolojisindeki sürekli yeniliklere güvenerek müşterilerine yüksek performanslı yalıtımlı refrakter tuğla ürünleri sunmaya kendini adamıştır. Hammadde seçimini ve oranını optimize edin Hammaddelerin seçimi ve oranı, yalıtkan refrakter tuğlaların ısı yalıtım performansının iyileştirilmesinde önemli faktörlerdir. Dongtai Hongda, yüksek standartlara bağlı kalmakta ve yüksek kaliteli silika ve yüksek alümina kili dahil olmak üzere yüksek saflıkta refrakter hammaddeler kullanmaktadır. Bu hammaddeler sadece mükemmel bağlanma özelliklerine, plastisiteye ve yanmada büzülmeye sahip olmakla kalmaz, aynı zamanda yeterli refrakterliğe de sahiptir. Sıkı hammadde taraması ve bilimsel oran tasarımından sonra şirketin ürünleri, ısı yalıtım performansı ve genel dayanıklılık açısından önemli ölçüde iyileştirildi. Buna ek olarak, Dongtai Hongda Şirketi genleştirilmiş perlit ve demir oksit tozu gibi yeni hammaddelerin uygulanmasını aktif olarak araştırıyor. Bu yeni malzemelerin piyasaya sürülmesi, yalnızca ürünün ısı yalıtım etkisini artırmakla kalmıyor, aynı zamanda yüksek sıcaklık direncini de artırarak müşterilere daha rekabetçi ürün seçenekleri sunuyor. Yenilikçi üretim süreci ve kalıplama teknolojisi Yalıtımlı refrakter tuğlaların üretim sürecinde, süreç ve kalıplama teknolojisindeki yenilikler de ürün performansının iyileştirilmesi açısından çok önemlidir. Dongtai Hongda Şirketi, hassas dozajlama ve ince kalıplama teknolojisi yoluyla ürünün iç yapısının tekdüzeliğini ve yoğunluğunu sağlayan gelişmiş otomatik dozajlama ve kalıplama üretim hatlarını tanıttı. Ayrıca yüksek sıcaklıklı tünel fırınlar ve mekik fırınlar gibi ileri pişirme teknolojilerini de benimseyen şirket, pişirme sıcaklığını ve yalıtım süresini hassas bir şekilde kontrol ederek ürün içerisinde daha stabil bir yalıtım katmanı oluşmasını sağlıyor. Bu teknolojinin uygulanması sadece ürünün ısı yalıtım performansını arttırmakla kalmaz, aynı zamanda ürünün uzun vadeli stabilitesinin de garantisini sağlar. Plastikleştiricilerin ve yanıcı katkı maddelerinin uygulanması Yalıtım refrakter tuğlalarının ısı yalıtım performansını daha da geliştirmek için Dongtai Hongda Şirketi, plastikleştiriciler ve yanıcı katkı maddeleri ekleme stratejisini uyguladı. Bentonit gibi inorganik veya organik maddeler gibi plastikleştiriciler, hammaddelerin plastiklik ve kalıplanma özelliklerini önemli ölçüde iyileştirerek pişirme işlemi sırasında ürünü daha yoğun hale getirir ve ısı transferini etkili bir şekilde azaltır. Aynı zamanda, yanıcı maddelerin eklenmesi, pişirme işlemi sırasında daha fazla gözenek yapısı oluşturabilmektedir. Bu gözenekler ısı transfer yolunu etkili bir şekilde bloke eder ve yalıtım etkisini daha da artırır. Ancak, yanıcı katkı maddelerinin parçacık boyutu ve şeklinin nihai ısı yalıtım performansı üzerinde önemli bir etkiye sahip olduğunu, dolayısıyla seçim ve oranlama sırasında sıkı kontrol gerektiğini belirtmekte fayda var.

Devamını oku -

Yalıtım refrakter tuğlalarının yüksek termal direnç performansı nasıl geliştirilir?

Yüksek sıcaklıktaki ortamlarda performansı yalıtım refrakter tuğlaları Endüstriyel ekipmanların güvenliği ve verimliliği ile doğrudan ilgilidir. Dongtai Hongda bunu çok iyi biliyor, bu nedenle farklı endüstrilerin ihtiyaçlarını karşılamak için yüksek termal dirence ve yüksek stabiliteye sahip yalıtımlı refrakter tuğlalar sağlamaya kendini adamıştır. Yüksek kaliteli hammaddelerin sıkı kontrolü Hammadde seçimi, yalıtım refrakter tuğlalarının performansının belirlenmesinde önemli bir faktördür. Dongtai Hongda, yüksek saflıkta alümina (Al₂O₃) ve silikat (SiO₂) gibi yüksek kaliteli hammaddeler kullanıyor. Bu malzemeler yalnızca mükemmel termal stabiliteye ve düşük termal iletkenliğe sahip olmakla kalmaz, aynı zamanda yüksek termal direncin temelini oluşturan iyi kimyasal stabiliteye de sahiptir. . Bilimsel oranlama ve karıştırma işlemleri sayesinde, ham maddeler arasındaki kimyasal reaksiyonun tam olarak gerçekleştirilmesi, yoğun ve stabil bir mikro yapı oluşturulması ve böylece malzemenin genel termal direnç performansının önemli ölçüde iyileştirilmesi sağlanır. Gelişmiş yapısal tasarım Yalıtım refrakter tuğlalarının ısı yalıtım etkisi yapısal tasarımıyla yakından ilgilidir. Dongtai Hongda, ısı transfer hızını etkili bir şekilde yavaşlatan bir gradyan termal direnç oluşturmak için farklı malzemeleri ve kalınlıkları birleştiren çok katmanlı bir kompozit yapı tasarımını benimser. Aynı zamanda gelişmiş köpük teknolojisi ve gözenek kontrol teknolojisi sayesinde içeride eşit dağılmış gözenek yapısı oluşturularak ısı yalıtım performansı daha da artırılır. Bu yenilikçi yapısal tasarım, yalıtkan refrakter tuğlaların yalnızca ısı yalıtım etkisini arttırmakla kalmaz, aynı zamanda termal şok direncini de artırarak yüksek sıcaklık ortamlarında daha yüksek stabilite ve güvenilirlik sağlamasına olanak tanır. Yenilikçi üretim süreci Yalıtım refrakter tuğlalarının mükemmel kalitesini sağlamak için Dongtai Hongda, üretim sürecinde otomatik dozajlama sistemleri, yüksek hassasiyetli kalıplama ekipmanı ve yüksek sıcaklık tünel fırınları dahil olmak üzere otomatik ve akıllı üretim ekipmanlarını tanıttı. Bu gelişmiş ekipmanlar, ürünlerin hassas üretimini ve istikrarlı kalitesini garanti eder. Buna ek olarak Dongtai Hongda, ateşleme sıcaklığını ve bekletme süresini doğru bir şekilde kontrol ederek yalıtkan refrakter tuğlaların içindeki kristal yapıyı optimize etmek için gelişmiş ısıl işlem teknolojisini de kullanıyor ve malzemenin termal direncini ve mekanik mukavemetini önemli ölçüde artırıyor. Sıkı kalite yönetim sistemi Dongtai Hongda, her üretim bağlantısında yüksek kalite yönetimi standartlarını korumaya kararlıdır. Hammaddelerin tedarikinden bitmiş ürünlerin teslimatına kadar her adım, her bir yalıtım refrakter tuğlasının mükemmel kalite standartlarını karşıladığından emin olmak için sıkı kalite testlerinden ve izlemeden geçmektedir. Kalite yönetim sistemimiz yalnızca üretim verimliliğini artırmakla kalmıyor, aynı zamanda müşterilere güvenilir ürün garantileri de sağlıyor.

Devamını oku -

Malzeme tasarımının monolitik refrakterlerin termal şok direncine etkisi

Yüksek sıcaklıktaki endüstriyel uygulamalarda, monolitik refrakterler hayati bir rol oynuyor. Bu tür malzemenin yalnızca aşırı yüksek sıcaklıklara dayanması gerekmez, aynı zamanda özellikle termal şok direnci açısından ciddi sıcaklık değişiklikleri sırasında yapısal bütünlüğü ve performans stabilitesini de koruması gerekir. Malzeme tasarımı, şekillendirilmemiş refrakter malzemelerin termal şok direncini arttırmada önemli bir bağlantıdır. Etkisi geniş kapsamlı ve karmaşık olup pek çok yönü içermektedir. Öncelikle içerik seçimi malzeme tasarımının temelini oluşturur ve monomorf refrakter malzemelerin termal şok direncini doğrudan etkiler. Alüminyum oksit (Al2O3), yüksek erime noktası, yüksek sertliği ve mükemmel kimyasal stabilitesi nedeniyle amorf refrakter malzemelerin ana bileşenlerinden biri haline gelmiştir. Araştırmalar, Al2O3 içeriğinin ve kristal formunun ayarlanmasının, malzemenin termal genleşme katsayısını, termal iletkenliğini ve elastik modülünü önemli ölçüde etkileyebileceğini ve dolayısıyla termal şok direncini doğrudan etkileyebileceğini göstermektedir. Ek olarak, en iyi termal şok direnci etkisini elde etmek için silikon ve magnezya gibi hammaddelerin seçiminin de özel uygulama senaryolarına dayalı olarak kapsamlı bir şekilde değerlendirilmesi gerekir. Mikroyapının kontrolü malzeme özelliklerini belirleyen temel faktörlerden biridir. Şekillendirilmemiş refrakter malzemeler için tane boyutu, gözeneklilik ve gözenek dağılımı gibi mikroyapısal özellikler termal şok direnci üzerinde önemli bir etkiye sahiptir. Sinterleme sıcaklığının, tutma süresinin ve atmosfer koşullarının ayarlanması gibi sinterleme prosesinin optimize edilmesiyle, tanelerin büyümesi etkili bir şekilde kontrol edilebilir, düzgün ve ince taneli bir yapı oluşturularak iç kusurlar azaltılabilir, böylece malzemenin tokluğu ve çatlama direnci arttırılabilir. . Aynı zamanda, uygun miktarda gözeneklilik termal stresi hafifletebilir, çünkü gözenekler stresin ortadan kaldırılması için kanal görevi görebilir ve sıcaklık değişimlerinin neden olduğu termal stres konsantrasyonunu azaltabilir. Katkı maddelerinin eklenmesi, monolitik refrakter malzemelerin termal şok direncini de önemli ölçüde artırabilir. Örneğin nanopartiküller, yüksek spesifik yüzey alanları ve aktiviteleri nedeniyle malzemelerde nano ölçekli arayüz yapıları oluşturabilir ve böylece malzemenin genel mukavemetini artırabilir. Seramik elyaf malzemenin dayanıklılığını artırabilir ve termal stresin malzemeye verdiği zararı azaltabilir. Ayrıca zirkonyum oksit (ZrO2) gibi bazı özel katkı maddeleri, faz değişimini sertleştirme etkisinden dolayı, yüksek sıcaklıklarda faz değişimine uğrayabilir ve termal gerilimi absorbe edebilir, böylece malzemenin termal şok direncini daha da artırır. Kompozit malzeme tasarımı, şekillendirilmemiş refrakter malzemelerin termal şok direncini arttırmanın bir başka etkili yoludur. İyi bir termal genleşme katsayıları eşleşmesi elde etmek için matris ve takviye malzemelerinin dikkatli bir şekilde seçilmesiyle, arayüzdeki termal gerilim etkili bir şekilde azaltılabilir ve kompozit malzemenin termal şok direnci arttırılabilir. Örneğin, alüminyum oksidin zirkonya ile birleştirilmesi, mükemmel termal şok direncine sahip bir kompozit malzeme oluşturabilir. Aynı zamanda, refrakter dökülebilir malzemelere çelik fiberler veya refrakter fiberler eklemek gibi fiber takviye teknolojisinin kullanılması, malzemenin tokluğunu ve çatlama direncini önemli ölçüde artırabilir ve termal şok direncini daha da artırabilir.

Devamını oku -

Monolitik refrakter dökümünün adımları nelerdir

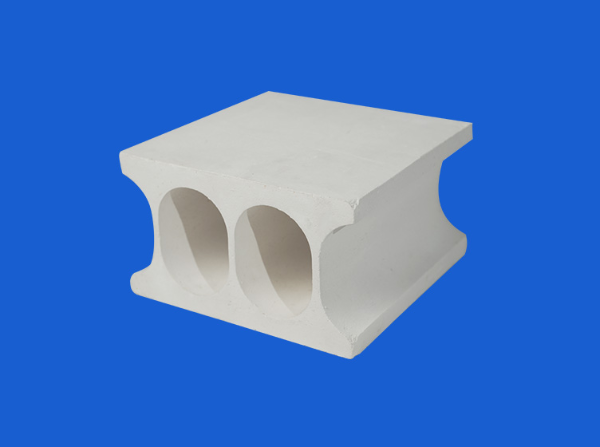

Refrakter sektöründe, monolitik refrakterler mükemmel yangın direnci, korozyon direnci ve esnekliği nedeniyle büyük ilgi görmüştür. Monolitik refrakterler için önemli bir kalıplama işlemi olan döküm, çeşitli yüksek sıcaklıklı endüstriyel ekipmanlarda yaygın olarak kullanılmaktadır ve yüksek performanslı refrakterler elde etmenin önemli bir yolu haline gelmiştir. Hammadde hazırlama Dökümün ilk adımı, makul oranda refrakter agrega, bağlayıcı ve su içeren hammaddelerin hazırlanmasıdır. Refrakter agregalar, refrakter malzemelerin ana gövdesini oluşturan granüler maddelerdir ve yaygın olanları alümina, magnezyum oksit ve silikadır. Bağlayıcılar, genellikle su camı, fosfatlar ve alüminatlar dahil olmak üzere, refrakter agrega parçacıklarını birbirine bağlayan temel malzemelerdir. Su ilavesinin amacı, döküm işleminin düzgün ilerlemesini sağlamak için bulamacın akışkanlığını ve viskozitesini ayarlamaktır. Hammadde hazırlama aşamasında, nihai ürünün performansını ve kalitesini sağlamak için her bir bileşenin oranını ve parçacık boyutu dağılımını sıkı bir şekilde kontrol etmek çok önemlidir. Ayrıca hammaddelerin kurutulması ve ön işlenmesi de döküm işlemi sırasında kabarcık ve çatlakları önlemek ve ürünün bütünlüğünü ve dayanıklılığını sağlamak için göz ardı edilemeyecek önemli bağlantılardır. Bulamaç hazırlama Hazırlanan hammaddeler belirli bir oranda karıştırıldıktan sonra uygun miktarda su ilave edilerek akıcı bir bulamaç oluşturulacak şekilde karıştırılır. Bulamaç hazırlama işlemi sırasında, bileşenlerin eşit şekilde karıştırılmasını sağlamak için karıştırma hızının ve süresinin kontrolü çok önemlidir. Ek olarak, bulamacın viskozitesi ve akışkanlığı, farklı inşaat gereksinimlerini karşılamak için özel uygulama senaryosuna göre ayarlanmalıdır. Bulamaç hazırlama sürecinde, bulamaçtaki kabarcıkların giderilmesi de aynı derecede önemlidir. Kabarcıkların varlığı yalnızca nihai ürünün yoğunluğunu ve gücünü etkilemekle kalmayacak, aynı zamanda kullanım sırasında çatlaklara ve düşmelere bile neden olabilecektir. Bu nedenle, vakumla gaz giderme veya ultrasonik gaz giderme gibi etkili yöntemler bulamacın kalitesini önemli ölçüde artırabilir. Kalıp hazırlama ve döküm Kalıp, döküm işleminde hayati bir rol oynar. Gerekli ürünün şekline ve boyutuna göre uygun bir kalıp seçin ve hazırlayın. Kalıbın malzemesi ve hassasiyeti, nihai ürünün kalitesini ve performansını doğrudan etkiler. Kalıp hazırlandıktan sonra hazırlanan bulamacı dikkatlice kalıba dökün. Döküm işlemi sırasında, kabarcıkları ve çatlakları önlemek için bulamacın akış hızı ve akış hızının kontrol edilmesi gerekir. Aynı zamanda döküm işlemi sırasında çamurun sızmasını önlemek için kalıbın sızdırmazlığını sağlayın. Titreşim ve kürleme Ürünün yoğunluğunu ve mukavemetini daha da arttırmak için kalıbın döküldükten sonra titreştirilmesi gerekir. Titreşim, bulamaçtaki parçacıkların daha yakın düzenlenmesini sağlayabilir, böylece gözeneklilik azaltılabilir ve ürünün yoğunluğu arttırılabilir. Vibrasyon işlemi tamamlandıktan sonra kalıp kürleme için kürleme odasına taşınır. Kürlemenin amacı, katı bir refrakter katman oluşturmak için bulamaçtaki suyu kademeli olarak buharlaştırmak ve katılaştırmaktır. Ürünün nihai kalitesini sağlamak için kürleme süresi ve sıcaklığının, belirli ürün tipine ve performans gereksinimlerine göre ayarlanması gerekir. Kalıptan çıkarma ve sonraki işlemler Sertleştikten sonra kalıbı açın ve ürünü dikkatlice çıkarın. Kalıptan çıkarma işlemi sırasında ürüne zarar vermemeye dikkat edin. Kalıptan çıkarıldıktan sonra ürün genellikle beklenen kullanım standartlarını ve teknik gereklilikleri karşıladığından emin olmak için yüzey bitirme ve kalite kontrolü de dahil olmak üzere daha fazla işlem sonrası işlem gerektirir.

Devamını oku -

Monolitik refrakterlerin kalıplama yöntemleri nelerdir?

Refrakter sektöründe, monolitik refrakterler Mükemmel refrakter performansı, esnek yapım yöntemleri ve geniş uygulanabilirliği nedeniyle birçok endüstriyel uygulamanın temel malzemesi haline gelmiştir. Bu tür malzemelerin kalıplama yöntemleri çeşitlidir ve farklı uygulama senaryoları ve performans gereksinimleri için çeşitli gelişmiş kalıplama teknolojileri kullanılır. Döküm, monolitik refrakterler için en yaygın kullanılan kalıplama yöntemlerinden biridir. Bu işlem, önceden karıştırılmış refrakter bulamacı kalıba döker ve istenen şekle sahip refrakter ürünü elde etmek için katılaştıktan sonra kalıptan çıkarır. Bu yöntem özellikle karmaşık şekillere ve yüksek boyutsal doğruluk gereksinimlerine sahip refrakter ürünlerin imalatı için uygundur. Dökme işlemi sırasında bulamacın hazırlanması çok önemlidir. Dökme sırasında kalıbın eşit şekilde doldurulabilmesini sağlamak için bulamacın mükemmel akışkanlığa ve stabiliteye sahip olması gerekir. Ek olarak, nihai ürünün performansının beklenen standartları karşıladığından emin olmak için bulamacın kürlenme süresi ve çevre koşullarının sıkı bir şekilde kontrol edilmesi gerekir. Monolitik refrakter malzemeler için bir başka etkili kalıplama yöntemi olan püskürtme kalıplama, özellikle mevcut refrakter yapıların onarımı ve güçlendirilmesi için uygundur. Bu işlemde, refrakter bulamacın tamir edilecek parça üzerine eşit şekilde püskürtülmesi için yüksek basınçlı püskürtme kullanılır, böylece sürekli bir refrakter katman oluşturulur. Sprey şekillendirmenin hızlı inşaat hızı, yüksek esneklik ve güçlü uyarlanabilirlik gibi önemli avantajları vardır. Refrakter katmanın tekdüzeliğini ve sürekliliğini sağlamak için karmaşık şekillerde ve ulaşılması zor alanlarda doğru şekilde püskürtme yapabilir. Ayrıca bu yöntem, farklı performans gereksinimlerini karşılamak için püskürtme kalınlığının ve refrakter malzeme türünün gerçek ihtiyaçlara göre ayarlanmasına olanak tanır. Titreşimle şekillendirme, refrakter parçacıkları yakından düzenlemek ve birleştirmek için mekanik titreşimi kullanan bir şekillendirme yöntemidir. Titreşim etkisi altında, refrakter parçacıklar eşit bir darbe kuvvetine maruz kalır, böylece yakın istifleme ve eşit dağılım elde edilir. Bu yöntem özellikle basit şekilli ve büyük boyutlu refrakter ürünlerin imalatı için uygundur. Titreşimle şekillendirme, yüksek üretim verimliliği, yüksek ürün yoğunluğu ve iyi boyutsal kararlılık avantajlarına sahiptir. Titreşim frekansını ve genliğini ayarlayarak, refrakter ürünlerin yoğunluğu ve iç yapısı, farklı performans gereksinimlerini karşılamak üzere doğru bir şekilde kontrol edilebilir. Presleme şekillendirme, refrakter parçacıkları mekanik basınç yoluyla şekle sokan bir işlemdir. Düzenli şekillere ve yüksek boyutsal doğruluk gereksinimlerine sahip refrakter ürünlerin imalatına uygundur. Presleme işlemi sırasında refrakter parçacıklar eşit basınca maruz bırakılır, böylece yakın düzenleme ve kombinasyon elde edilir. Bu yöntemin avantajları düzenli ürün şekilleri, yüksek boyutsal doğruluk ve eşit yoğunluktur. Ancak pres kalıplamanın kalıplara yönelik yüksek gereksinimleri vardır ve karmaşık şekillere veya büyük boyutlara sahip refrakter ürünlerin imalatı için uygun değildir.

Devamını oku -

Yalıtım refrakter tuğlalarının taşınmasında alınacak önlemler nelerdir?

Yalıtım refrakter tuğlaları yüksek sıcaklıklı endüstriyel alanda vazgeçilmez anahtar malzemelerdir. Taşıma süreçlerinin güvenliği, stabilitesi ve verimliliği nihai uygulama etkisini doğrudan etkiler. Bu nedenle, profesyonel açıdan bakıldığında, izolasyonlu refrakter tuğlaların nakliye sırasında bütünlüğünün ve güvenliğinin sağlanması büyük önem taşımaktadır. Paketleme gereksinimleri Yalıtım refrakter tuğlaları taşımadan önce, nakliye sırasında çarpışma, ekstrüzyon veya sürtünmeden kaynaklanan hasarları önlemek için dikkatlice paketlenmelidir. Ambalaj malzemeleri yüksek mukavemetli ve iyi tokluğa sahip ahşap paletler, ahşap kutular veya kartonlar olmalıdır. Bu malzemeler nakliye sırasında dış kuvvet etkisine etkili bir şekilde direnebilir. Daha ağır refrakter tuğlalar için, tek bir paketin ağırlığını ve hacmini azaltmak amacıyla elleçleme, yükleme ve boşaltma için uygun olan paletli taşımanın kullanılması tavsiye edilir. Paketleme işlemi sırasında, taşıma sırasında titreşimin ve ürüne darbenin etkisini azaltmak için refrakter tuğlalar ile köpük veya baloncuklu film gibi paketleme malzemeleri arasında yeterli dolgu maddesinin bulunmasına dikkat edilmelidir. Taşıma aracı seçimi Yalıtım refrakter tuğlalarının güvenli bir şekilde taşınması için doğru taşıma aracının seçilmesi çok önemlidir. Yaygın olarak kullanılan taşıma araçları arasında kamyonlar ve konteynerler bulunur. Refrakter tuğlaların nakliye sırasında nemlenmemesini ve hasar görmemesini sağlamak için kamyonların iyi darbe emme sistemleri ve yağmurdan korunma tesisleri olmalıdır. Konteynerler daha yüksek güvenlik ve stabilite sağlar ve uzun mesafe veya sınır ötesi taşımaya uygundur. Bir ulaşım aracı seçerken, ulaşım sürecinin güvenliğini ve verimliliğini sağlamak için ulaşım mesafesi, yol koşulları ve hava durumu gibi faktörlerin de kapsamlı bir şekilde dikkate alınması gerekir. Yükleme ve boşaltma yöntemleri Yalıtım refrakter tuğlalarını yüklerken ve boşaltırken, bunları dikkatli bir şekilde kullandığınızdan emin olun; yuvarlanması ve fırlatılması kesinlikle yasaktır. Sorunsuz bir yükleme işlemi sağlamak ve refrakter tuğlaların kaymasını veya devrilmesini önlemek için vinç veya forklift gibi özel kaldırma ekipmanları kullanılmalıdır. Yükleme ve boşaltma sırasında, refrakter tuğlaların sıkışıp hasar görmesini önlemek için, refrakter tuğlaların etrafındaki sac veya halatların dikkatli bir şekilde kesilmesi, çelik keski gibi sert cisimlerin çalıştırılmasından kaçınılması gerekir. Aynı zamanda, yükleme ve boşaltma personeli mesleki eğitim almalı ve standart ve güvenli çalışmayı sağlamak için yalıtımlı refrakter tuğlaların özellikleri ve yükleme ve boşaltma gereksinimleri hakkında derinlemesine bilgi sahibi olmalıdır. Taşıma sırasında izleme ve yönetim Nakliye sırasında izolasyonlu refrakter tuğlalar süreç boyunca izlenmeli ve yönetilmelidir. Öncelikle ulaşım süresi, güzergahı, araç bilgileri ve sürücü bilgilerinin kayıt altına alınacağı ve sorun yaşandığında hızlı bir şekilde takip edilip konumlandırılabileceği detaylı bir ulaşım kayıt sistemi kurulmalıdır. İkinci olarak, ulaşım araçlarının iyi çalışır durumda olduklarından emin olmak için düzenli olarak denetlenmesi ve bakımlarının yapılması gerekir. Ayrıca hava değişikliklerine de çok dikkat etmek gerekiyor. Şiddetli hava koşulları varsa, refrakter tuğlaların güvenli bir şekilde taşınmasını sağlamak için taşıma planının zamanında ayarlanması gerekir. Acil önlemler Taşıma sürecinde trafik kazası ya da ani hava değişiklikleri gibi çeşitli acil durumlar ortaya çıkabilir. Bu nedenle, olası acil durumlarla başa çıkmak için kapsamlı acil durum önlemleri formüle edilmelidir. Acil durum önlemleri kaza raporlama prosedürlerini, kurtarma iletişim bilgilerini ve acil durum planlarını içermelidir. Kaza meydana geldikten sonra acil durum planı hızla devreye alınmalı, kayıp ve etkilerin azaltılması için gerekli kurtarma tedbirleri alınmalıdır.

Devamını oku -

Depolama ortamı için ısı yalıtımlı refrakter tuğlaların gereksinimleri nelerdir?

Yalıtım refrakter tuğlaları yüksek sıcaklıklı endüstriyel alanda hayati bir rol oynamaktadır ve depolama ortamlarının bilimsel yönetimi, ürünlerin performansını ve hizmet ömrünü doğrudan etkilemektedir. Refrakter tuğlaların en iyi şekilde yalıtılmasını sağlamak için aşağıdaki temel hususlara dikkat edilmelidir. Kuru ortamın gerekliliği Yalıtım refrakter tuğlalarının depolandığı ortam kuru tutulmalıdır. Aşırı nem, refrakter tuğlaların suyu emmesine neden olur, bu da refrakter özelliklerine zarar verir ve malzeme içinde stres oluşturarak çatlama riskini artırabilir. Bu nedenle, nemin uygun bir seviyede tutulmasını sağlamak için depoların endüstriyel nem alma cihazları veya havalandırma sistemleri gibi verimli nem alma ekipmanlarıyla donatılması gerekir. Normalde refrakter tuğlaların nemlenmesini önlemek ve uzun süreli stabilitelerini sağlamak için depolama ortamının bağıl nemi %70'in altında kontrol edilmelidir. İyi havalandırmanın etkisi İyi havalandırma koşulları, yalıtkan refrakter tuğlaların depolanmasında önemli bir faktördür. Doğru havalandırma yalnızca depodaki sıcaklığı ve nemi azaltmakla kalmaz, aynı zamanda küf ve korozyonu da etkili bir şekilde önler. Depo tasarımı, hava sirkülasyonunu sağlamak için doğal havalandırma veya mekanik havalandırmanın bir kombinasyonunu kullanan makul bir havalandırma sistemini içermelidir. Özellikle nemli mevsimlerde veya bölgelerde havalandırmanın arttırılması özellikle önemlidir. Ayrıca bu maddelerin refrakter tuğlaların iç kısmına nüfuz ederek performanslarını etkilemesini önlemek için depoda yağ ve kimyasallar gibi potansiyel kirlilik kaynaklarından kaçınılmalıdır. Sıcaklık kontrolünün önemi Sıcaklık, refrakter tuğlaların yalıtım performansını etkileyen bir diğer önemli faktördür. Aşırı yüksek veya düşük sıcaklıklar, refrakter tuğlaların mikro yapısı ve performansı üzerinde olumsuz etkiye sahip olabilir. Bu nedenle deponun sıcaklık izleme ekipmanlarıyla donatılması ve uygun bir sıcaklık aralığı ayarlanması gerekir. Genel olarak, ciddi sıcaklık dalgalanmalarını önlemek için depolama ortamının sıcaklığı normal sıcaklık aralığında veya biraz daha yüksek tutulmalıdır. Bazı özel tipteki yalıtım refrakter tuğlaları için, özellikle de özel içerikli veya yapılı olanlar için, performanslarının etkilenmemesini sağlamak amacıyla daha sıkı sıcaklık kontrol önlemleri gerekebilir. Kirlilikten arındırılmış bir çevrenin bakımı Yalıtım refrakter tuğlalarının depolanma ortamının temiz ve kirlilikten arındırılmış olmasını sağlamak çok önemlidir. Bakteri ve küf gibi mikroorganizmaların üremesini önlemek için depolar düzenli olarak temizlenmeli ve dezenfekte edilmelidir. Aynı zamanda refrakter tuğlalara zarar vermesini önlemek için güçlü asitler ve alkaliler gibi aşındırıcı maddeler gibi refrakter tuğlalarla uyumsuz malzemelerin depoda bulundurulmasından kaçınılmalıdır. Ayrıca toz ve döküntü birikimini azaltmak ve depolama ortamının hijyenini sağlamak için depo zemini düz ve temizlenmesi kolay tutulmalıdır. Sınıflandırma depolama ve etiketleme yönetimi Isı yalıtımlı refrakter tuğlaların çok çeşitli ve farklı özellikleri göz önüne alındığında, depolama ortamının temizliğini ve düzenini sağlamak amacıyla farklı tipte refrakter tuğlaların sınıflandırılması ve depolanması gerekmektedir. Her bir refrakter tuğlanın teknik özellikleri, modelleri, üretim tarihini ve diğer bilgileri içeren net bir etiketi olmalıdır; böylece personel bunu hızlı bir şekilde tanımlayabilir ve kullanabilir. Aynı zamanda, sınıflandırılmış depolama, farklı türdeki refrakter tuğlaların birbirini kirletmesini veya performansı etkilemesini de önlemeye yardımcı olarak kullanım sırasında en iyi etkinin elde edilebilmesini sağlar.

Devamını oku